3.

МЕХАНИЗМЫ ПОДЪЕМА С ГИДРОДВИГАТЕЛЯМИ ПОСТУПАТЕЛЬНОГО ПЕРЕМЕЩЕНИЯ

3.1. Общая характеристика

Успешное применение гидропривода и гидроавтоматики в различных отраслях

промышленности в послевоенный период послужило хорошей основой создания

весьма эффективных конструкций гидравлических лифтов и подъемников

большой грузоподъемности.

Широкое использование достижений промышленной электроники и

гидроавтоматики обеспечило высокую конкурентоспособность гидравлических

лифтов на мировом рынке лифтовой продукции, главным образом, для

малоэтажных зданий.

В связи с устойчивой тенденцией создания электрических лифтов без

машинных помещений наибольшее распространение получили гидравлические

лифты, построенные по кинематическим схемам, обеспечивающих передачу

рабочих нагрузок на основание шахты.

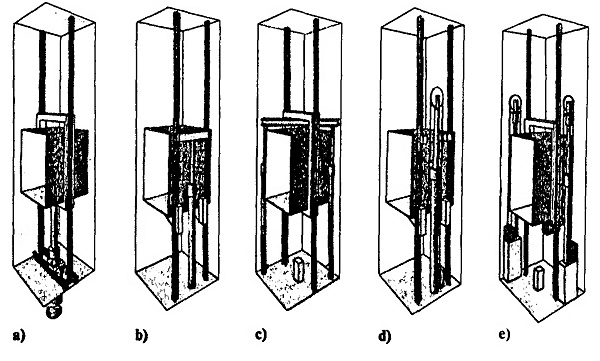

На рис.3.1 представлены схемы наиболее распространенных конструкций

гидравлических лифтов с гидроцилиндрами прямого действия (рис.3.1а,Ь,с)

и канатными мультипликаторами (рис.3.1 в, е).

Рис.3.1.Варианты типовых решений конструкции

механизма подъема гидролифта

При центральном расположении гидроцилиндра и достаточно большой высоте

подъема кабины он устанавливается в специальной яме под полом приямка

шахты. Такое решение требует применения специальных мер защиты

поверхности цилиндра от коррозии и благоприятных грунтовых условий.

Этого недостатка лишены конструкции, представленные на рис.3.1 Ь-е.

Отличительной особенностью рассмотренных конструктивных решений является

использование более технологичных и дешевых гидроцилиндров плунжерного

типа.

При повышенной высоте подъема в ряде случаев

применяются более дорогостоящие гидроцилиндры с телескопическими

штоками. Опора гидроцилиндров может размещаться в яме, в обычном или

углубленном приямке шахты.

Общим недостатком всех рассмотренных вариантов конструкции механизма

подъема является работа плунжера и штоков гидроцилиндров на продольную

сжимающую нагрузку» чреватую опасностью потери устойчивости, что в свою

очередь вынуждает увеличивать их поперечные размеры, а следовательно, и

массу всей конструкции гидроцилиндра.

Этот недостаток с лихвой окупается возможностью создания гидравлических

лифтов без машинных помещений. Для установки такого лифта в ряде случаев

достаточно иметь шахту с одной несущей стеной.

Такое решение обеспечивает идеальные условия для более эффектного

архитектурного решения верхней части здания и освобождает дополнительные

площади на последнем этаже, что является немаловажным обстоятельством.

Существуют конструкции гидравлических лифтов с гидроцилиндрами, штоки

которых работают на растягивающие нагрузки (рис.1.10 j,m,n). Работающий

на растяжение шток гидроцилиндра может иметь меньшую массу и размеры, но

это требует наличия специального блочного помещения в верхней части

шахты и повышенной несущей способности конструкции перекрытия.

Первое из двух вышеупомянутых преимуществ (здание независимо от лифта)

значительно существеннее по сравнению со вторым (тип нагрузки на

поршень), поэтому второй тип привода нашел меньшее признание у

пользователей и применяется лишь в исключительных случаях.

В связи с этим в дальнейшем будет рассматриваться главным образом первый

вид механизма подъема.

Следует, впрочем, отметить, что, за исключением отдельных конструктивных

особенностей, элементы, входящие в состав двух видов механизмов,

существенно не различаются между собой.

Механизмы первого вида содержат гидроцилиндр одностороннего действия

плунжерного типа, и гидравлическое уплотнение выполняется только между

головкой цилиндра и внешней поверхностью плунжера.

В механизмах второго типа используется гидроцилиндр двойного действия,

подвижная часть которого состоит из штока, проходящего через

уплотнительные устройства головки, на противоположном конце которого

располагается поршень с уплотнительными элементами, скользящими по

внутренней поверхности гидроцилиндра.

Если в первом случае в качестве корпуса гидроцилиндра можно использовать

практически не обработанную стальную трубу, то во втором - внутренняя

поверхность трубы должна быть механически обработана по высокому классу

чистоты.

Это обстоятельство также способствует преимущественному распространению

конструкций гидравлических лифтов плунжерного типа.

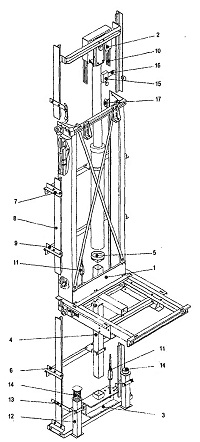

Примером наиболее распространенной конструкции механизма подъема

гидравлического лифта с канатным мультипликатором может служить вариант

компоновки механического оборудования, представленный на рис.3.2.

Основу конструкции механизма подъема составляет несущий каркас рамы 1;

на консольную часть которой устанавливается купе кабины той или иной

конструкции с учетом пожелания заказчика.

Рис.3.2. Конструктивная схема механического оборудования гидравлического лифта: 1- рама кабины; 2 - головка плунжера гидроцилиидра с канатным блоком и напровляющими башмаками; 3 - опорная рама анкера; 4 - опорная стойка установки гидроцилиндра; 5- оголовок опорной стойки; 6 - рама крепления опорной стойки 4 к направляющим; 7 - рама крепления головки гидроцилиндра к направляющим; 8 - направляющие башмаки кабины; 9 - рама крепления направляющих; 10 - тяговые канаты мультипликатора;! 1 - крепление тяговых канатов к раме каркаса кабины; 12 - стойка пружинного буфера кабины; 13 - планка крепления стойки 12 к направляющей; 14 - пружина буфера с опорной плитой; 15 - верхний конечный выключатель; 16 - планка креплення конечного выключателя к направляющей; 17 - кулачок воздействия иа ролик конечного выключателя

Рама 1 центрируется на направляющих 8 посредством

комбинированных башмаков с роликами и поверхностями скольжения.

Тяговые канаты мультипликатора 10 крепятся к задней консольной части

поперечной балки каркаса посредством тяг и клиновых втулок 11.

Неподвижная ветвь тяговых канатов крепится на опорной раме анкера 3

аналогичным образом или с помощью пружинной подвески.

Направляющие 8 с помощью специальных рам 9 крепятся к несущей стене

здания посредством закладных элементов или дюбелей. Опорой направляющих

в приямке шахты служит рама анкера 3.

Рабочие нагрузки от гидроцилиндра посредством

опорной стойки 4 передаются на пол приямка через опорную раму 3.

Для обеспечения поперечной устойчивости гидроцилиндр в верхней части

крепится к направляющим с помощью рамы 7, Аналогичное крепление имеет

опорная стойка гидроцилиндра(п. 6).

Для исключения перекоса в плунжерной паре и повышения продольной

устойчивости штока гидроцилиндра, несущая блок головка штока 2

оборудована направляющими башмаками, скользящими по направляющей кабины.

В связи с наличием канатного мультипликатора, за время подъема кабина

проходит вдвое больший путь, чем головка штока.

Опору гидроцилиндра поэтому приходится поднимать на высоту опорной

стойки 4 для исключения столкновения головки с рамой кабины 1.

Высота предельного верхнего положения каркаса кабины контролируется

верхним конечным выключателем 16, ролик которого взаимодействует с

кулачком 17, закрепленным на верхней задней части вертикальной рамы

каркаса кабины.

В нижней части на раме 3 устанавливаются пружинные буферы 14 или упоры с

упругими прокладками.

Для повышения поперечной жесткости вертикальной рамы каркаса 1

устанавливаются вспомогательные подкосы из стальных стержней. Подкосы

вступают в работу при срабатывании ловителей кабины, которые обычно

устанавливаются в нижней части рамы каркаса.

Применение канатного мультипликатора с кратностью преобразования

перемещения штока, равной 2 или 4, обеспечивает заметный выигрыш в

стоимости гидроцилиндра.

Недостатком такого решения является увеличение влияния податливости

канатной подвески на точность остановки кабины с различной нагрузкой.

Приходится считаться и с дополнительными внутренними сопротивлениями

мультипликатора.

Механизмы подъема гидравлических грузовых платформ базируются на

применении гидроцилиндров в сочетании с вспомогательной рычажной

системой увеличения хода грузонесущего органа (см. рис.1.11). Рычажная

система фактически выполняет роль канатного мультипликатора, но

несколько другим способом. Эти вопросы более подробно рассмотрены ниже.

Содержание

- 1. Гидравлические лифты (Архангельский Г.Г., Бабичев С.Д, Ваксман М.А.) -читать онлайн

- 2. ПРЕДИСЛОВИЕ (Гидравлические лифты)

- 3. История развития конструкции гидравлических лифтов

- 4. История развития конструкции гидравлических лифтов

- 5. История развития конструкции гидравлических лифтов

- 6. История развития конструкции гидравлических лифтов

- 7. История развития конструкции гидравлических лифтов

- 8. Современное состояние, тенденции и перспективы дальнейшегосовершенствования гидравлических лифтов

- 9. Классификация, кинематические схемы и техническая характеристикагидравлических лифтов

- 10. Классификация гидравлических лифтов

- 11. Техническая характеристика гидравлических лифтов

- 12. Общие требования к конструкции и параметрам гидравлических лифтов

- 13. Конструкция и принцип действия гидравлических лифтов и грузовых платформ

- 14. РАБОЧИЕ ЖИДКОСТИ ГИДРОПРИВОДА гидравлических лифтов

- 15. Минеральные масла гидравлических лифтов

- 16. Плотность и удельный вес минеральных масел гидравлических лифтов

- 17. Влияние воды на минеральные масла гидравлических лифтов

- 18. Влияние воздуха на минеральные масла гидравлических лифтов

- 19. Влияние температуры на минеральные масла гидравлических лифтов

- 20. Теплоемкость и теплопроводность рабочей жидкости гидравлических лифтов

- 21. Смазывающая способность и стабильность характеристик рабочей жидкостигидравлических лифтов

- 22. Влияние механических примесей на свойства рабочей жидкости гидравлическихлифтов

- 23. МЕХАНИЗМЫ ПОДЪЕМА С ГИДРОДВИГАТЕЛЯМИ ПОСТУПАТЕЛЬНОГО ПЕРЕМЕЩЕНИЯ

- 24. Канатные и рычажные мультипликаторы механизмов подъема гидравлическихлифтов

- 25. Тяговые органы канатных мультипликаторов гидравлических лифтов

- 26. Тяговые органы канатных мультипликаторов гидравлических лифтов

- 27. Основные характеристики канатного мультипликатора гидравлических лифтов

- 28. Гидроцилиндры механизма подъема гидравлических лифтов

- 29. Одноступенчатые гидроцилиндры гидравлических лифтов

- 30. Одноступенчатые гидроцилиндры гидравлических лифтов

- 31. Одноступенчатые гидроцилиндры гидравлических лифтов

- 32. Одноступенчатые штоки гидравлических лифтов, работающие на сжатие

- 33. Телескопические поршни гидравлических лифтов, работающие на сжатие

- 34. Телескопические поршни с механической синхронизацией нагидравлических лифтах

- 35. Телескопические поршни с гидравлической синхронизацией нагидравлических лифтах

- 36. Определение размеров телескопических поршней гидравлических лифтов

- 37. СИЛОВОЕ ОБОРУДОВАНИЕ ГИДРОПРИВОДА гидравлических лифтов

- 38. Бак для рабочей жидкости гидравлических лифтов

- 39. Бак для рабочей жидкости гидравлических лифтов

- 40. Электродвигатель привода насоса гидравлических лифтов

- 41. Электродвигатель привода насоса гидравлических лифтов

- 42. Насос гидроагрегата гидравлических лифтов

- 43. Насос гидроагрегата гидравлических лифтов

- 44. Шестеренчатые насосы гидравлических лифтов

- 45. Аксиально-поршневые насосы гидравлических лифтов

- 46. Винтовые насосы гидравлических лифтов

- 47. Винтовые насосы гидравлических лифтов

- 48. ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ГИДРОПРИВОДА гидравлических лифтов

- 49. Трубопровод гидропривода гидравлических лифтов

- 50. Уплотнения гидропривода гидравлических лифтов

- 51. Уплотнения гидропривода гидравлических лифтов

- 52. Фильтры гидропривода гидравлических лифтов

- 53. Фильтры гидропривода гидравлических лифтов

- 54. Антивибраторы и шумоподавители гидропривода гидравлических лифтов

- 55. Антивибраторы и шумоподавители гидропривода гидравлических лифтов

- 56. Теплообменники гидропривода гидравлических лифтов

- 57. Теплообменники гидропривода гидравлических лифтов

- 58. АППАРАТУРА УПРАВЛЕНИЯ ГИДРОПРИВОДА гидравлических лифтов

- 59. Клапаны гидропривода гидравлических лифтов

- 60. Дросселирующие клапаны гидропривода гидравлических лифтов

- 61. Дросселирующие клапаны гидропривода гидравлических лифтов

- 62. Клапаны ограничения давления гидропривода гидравлических лифтов

- 63. Клапаны регулирования потока рабочей жидкости гидропривода гидравлическихлифтов

- 64. Электроклапаны гидропривода гидравлических лифтов

- 65. Пропорциональные электроклапаны гидропривода гидравлических лифтов

- 66. Гидравлические схемы управления гидравлических лифтов

- 67. Простая гидравлическая система, не обеспечивающая точной остановки кабиныгидравлических лифтов

- 68. Гидравлическая система со скоростью выравнивания при спуске -гидравлические лифты

- 69. Лифтовая гидравлическая система с разными клапанами для подъема и спуска

- 70. Гидравлическая система, в которой одни и те же клапаны управляют ходомкабины лифта при подъеме и при спуске

- 71. Гидравлическая система, в которой одни и те же клапаны управляют ходомкабины лифта при подъеме и при спуске

- 72. Гидравлическая система, в которой одни и те же клапаны управляют ходомкабины лифта при подъеме и при спуске

- 73. Гидравлические схемы лифтов с электронной системой управления ипропорциональными клапанами

- 74. Гидролифты - Гидравлическая схема управления с частотным регулированием

- 75. ОСНОВЫ ТЯГОВОГО РАСЧЕТА ГИДРАВЛИЧЕСКОГО ЛИФТА

- 76. Расчет сопротивления движению башмаков кабины по направляющим угидравлических лифтов

- 77. Определение параметров гидроцилиндра гидравлических лифтов

- 78. Определение параметров силового оборудования гидравлических лифтов

- 79. КАБИНЫ ГИДРАВЛИЧЕСКИХ ЛИФТОВ

- 80. Конструкция кабины гидравлических лифтов

- 81. Конструкция кабины гидравлических лифтов

- 82. Устройства контроля загрузки кабины гидравлических лифтов

- 83. Каркас кабины лифта гидравлических лифтов

- 84. Каркас кабины лифта гидравлических лифтов

- 85. Прочностной расчет каркаса кабины гидравлических лифтов

- 86. Гидравлические лифты - расчет каркаса кабины лифта с гидроцилиндромпрямого действия

- 87. ДВЕРИ КАБИНЫ И ШАХТЫ гидравлических лифтов

- 88. Конструкция и работа механизма привода автоматических дверейгидравлических лифтов

- 89. Раздвижные двери кабины гидравлических лифтов

- 90. Раздвижные двери кабины гидравлических лифтов

- 91. Раздвижные двери кабины гидравлических лифтов

- 92. Раздвижные двери кабины гидравлических лифтов

- 93. Кинематика и расчет механизма привода автоматических раздвижных дверейгидравлических лифтов

- 94. Кинематика и расчет механизма привода автоматических раздвижных дверейгидравлических лифтов

- 95. Кинематика и расчет механизма привода автоматических раздвижных дверейгидравлических лифтов

- 96. НАПРАВЛЯЮЩИЕ гидравлических лифтов

- 97. Конструкция и установка направляющих в шахте гидравлических лифтов

- 98. Конструкция и установка направляющих в шахте гидравлических лифтов

- 99. Конструкция и установка направляющих в шахте гидравлических лифтов

- 100. Расчет направляющих гидравлических лифтов

- 101. Гидравлические лифты - Методика расчета направляющих на прочность ижесткость

- 102. ЗАЩИТНЫЕ УСТРОЙСТВА гидравлических лифтов

- 103. Механические защитные устройства гидравлических лифтов

- 104. Ловители гидравлических лифтов

- 105. Улавливающие устройства ловителей гидравлических лифтов, их основныехарактеристики

- 106. Конструкция и принцип действия ловителей гидравлических лифтов

- 107. Ловители плавного торможения гидравлических лифтов

- 108. Расчет ловителей гидравлических лифтов

- 109. Механизмы привода ловителей гидравлических лифтов

- 110. Проверка работоспособности механизма включения ловителей гидравлическихлифтов

- 111. Ограничители скорости гидравлических лифтов

- 112. Конструкция и расчет ограничителей скорости гидравлических лифтов

- 113. Гидравлические лифты - конструкция и расчет ограничителя скорости синерционным роликом

- 114. Упоры и буферы гидравлических лифтов

- 115. Конструкция и расчет пружинного буфера гидравлических лифтов

- 116. Конструкция и расчет гидравлического буфера гидравлических лифтов

- 117. Гидравлические устройства предотвращения падения кабины лифта

- 118. Гидромеханическое устройство стопорения поршня гидравлических лифтов

- 119. Устройства защиты от медленного спуска кабины гидравлических лифтов

- 120. Применение ловителей для предотвращения медленного спуска кабиныгидравлических лифтов

- 121. Стопорные устройства защиты от медленного спуска кабины гидравлическихлифтов

- 122. Аварийные устройства эвакуации пассажиров из кабины гидравлических лифтов

- 123. Клапан ручного действия для спуска кабины гидравлических лифтов

- 124. ЭЛЕКТРОАППАРАТУРА гидравлических лифтов

- 125. Электрическая цепь пуска гидравлических лифтов

- 126. Электрическая цепь управления гидравлических лифтов

- 127. Гидравлические лифты - цепь управления с выравниванием при закрытыхдверях во время спуска и с автовыравниванием при открытых дверях

- 128. Гидравлические лифты - схема управления с выравниванием при закрытыхдверях

- 129. ШАХТЫ И МАШИННЫЕ ПОМЕЩЕНИЯ гидравлических лифтов

- 130. Шахты гидравлических лифтов

- 131. Собственно шахта гидравлических лифтов

- 132. Приямок гидравлических лифтов

- 133. Верхняя часть шахты гидравлических лифтов

- 134. Машинные помещения гидравлических лифтов

- 135. ЛИТЕРАТУРА (Гидравлические лифты)

- 136. ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ЭЛЕМЕНТОВ ОБЪЕМНОГО ГИДРОПРИВОДА ЛИФТОВОТЕЧЕСТВЕННОГО ПРОИЗВОДСТВА

- 137. ОГЛАВЛЕНИЕ - Гидравлические лифты (Архангельский Г.Г.)

от 6237.00 руб./шт.

от 6825.00 руб./шт.

от 32 571.00 руб./шт.

от 5775.00 руб./шт.

от 6861.00 руб./шт.

от 6237.00 руб./шт.

от 6699.00 руб./шт.

от 4851.00 руб./шт.

от 5311.00 руб./шт.