§ 58.

Физико-химические свойства песчано-смоляных смесей

Скорость формирования оболочки или стержня. Формирование оболочки происходит при контакте сухой песчано-смоляной смеси с нагретой модельной оснасткой. При этом термореактивная смола, находящаяся в смеси в виде мелкодисперсных частичек или в виде тонкой пленки на зернах песка, начинает размягчаться, а затем плавиться, связывая непрочно отдельные зерна между собой.

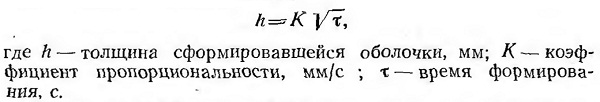

Величина коэффициента К зависит от температуры формирования, вида смеси и физико-химических свойств используемой термореактивной смолы. Комплексная оценка коэффициента К с учетом влияния физико-химических свойств термореактивной смолы (показателя подвижности) впервые была сделана на ЗИЛ. Результаты исследования по скорости формирования оболочек толщиной От 9 до 15 мм представлены на графике рис. 76. Из данных этого графика видно, что скорость формирования при одной и той же температуре и составе смеси определяется величиной подвижности используемой партии связующего ПК-104, причем чем больше величина подвижности, тем быстрее формируется оболочка.

Скорость нарастания толщины оболочки зависит от времени формирования:

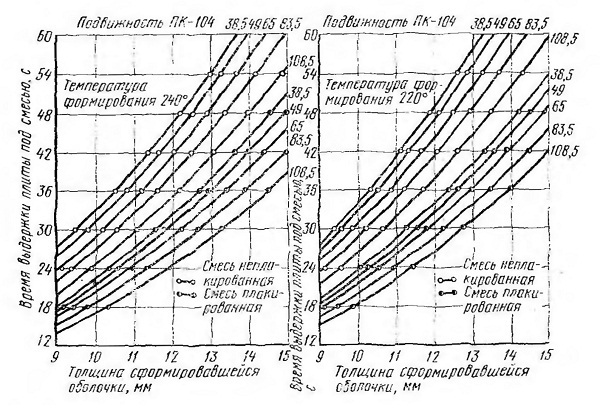

Значения коэффициента К Для плакированной и неплакиро-ванной смесей при

температуре формирования 220 и 240°С представлены в табл. 29.

Рис. 76. Зависимость скорости формирования оболочки от величины подвижности связующего ПК-104

Скорость отверждения. Физико-химические

свойства смесей, так же как и их прочность в отвержденном состоянии,

зависят от природы используемой связующей добавки и ее свойств. Так,

например, скорость отверждения смесей, которая является самым важным

фактором рассматриваемого процесса, находится в прямой зависимости от

реакционной способности используемой связующей добавки. Наиболее

реакционно-способными являются фурановые смолы. При их использовании

появляется возможность быстрого извлечения формы или стержня из горячей

модельной оснастки за счет формирования твердой корки с прочностью,

достаточной для того, чтобы снять их без разрушения. Среднее время

отверждения 8—10 мм корки из смеси на фура-новых связующих при

температуре 220—240° С равняется 15—-25 с. После извлечения из оснастки

процесс отверждения таких смесей продолжается, и формы или стержни,

постепенно отверждаясь, становятся по всей толщине твердыми и жесткими.

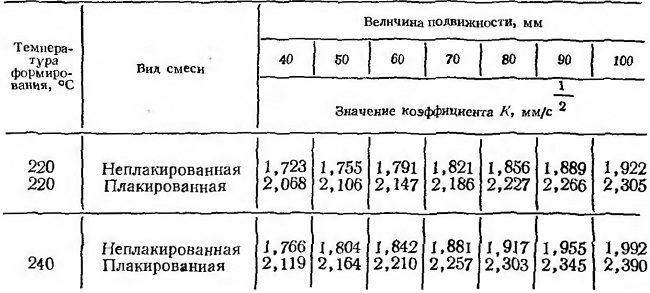

При оценке скорости отверждения смесей по методике ЗИЛ и НПМТАвтопром

учитываются два переменных фактора — толщина образца и вид используемого

связующего. Результаты определения скорости отверждения смесей на основе

фенольных и фурановых связующих представлены на графике рис. 77. Из

данных этого графика видно, что наибольшей скоростью отверждения

обладает смесь на фу-рановой смоле ФФ-1С. Образец 30 мм толщины из такой

смеси полностью отверждается в стержневом ящике в течение 50 с. Высокую

скорость отверждения имеет смесь на смоле ВР-1. Сопоставляя скорость

отверждения смеси на смоле ВР-1 и плакированной смеси, можно видеть, что

смесь на смоле ВР-1 по скорости отверждения несколько превосходит

плакированную смесь на связующем ПК-104. Последнее объясняется более

высокой теплопроводностью сырой песчано-смоляной смеси на связующем

ВР-1.

Кроме свойств связующих добавок, на скорость отверждения смесей влияет

способ ее нагрева. При надуве сырой песчано-смоляной смеси в горячую

модельную оснастку нагрев ее происходит при контакте со стенками

оснастки за счет теплопроводности. Так как теплопроводность кварцевого

песка невысокая, то скорость нагрева смеси до температуры отверждения

связующего можно значительно увеличить дополнительной продувкой стержня

горячим воздухом. В этом случае смесь нагревают за счет теплопроводности

и конвекции. Такой комбинированный подвод тепла позволяет

интенсифицировать процесс отверждения смесей на 30—35%.

29. Значение коэффициента К для различных партий связующего ПК-104

Рис. 77, Зависимость скорости отверждения

песчано-смоляной смеси от вида связующей добавки:

1 — плакированная смесь на связующем ПК-104, 2— смесь на смоле ВР-1, 3—

смесь на смоле ФФ-1С

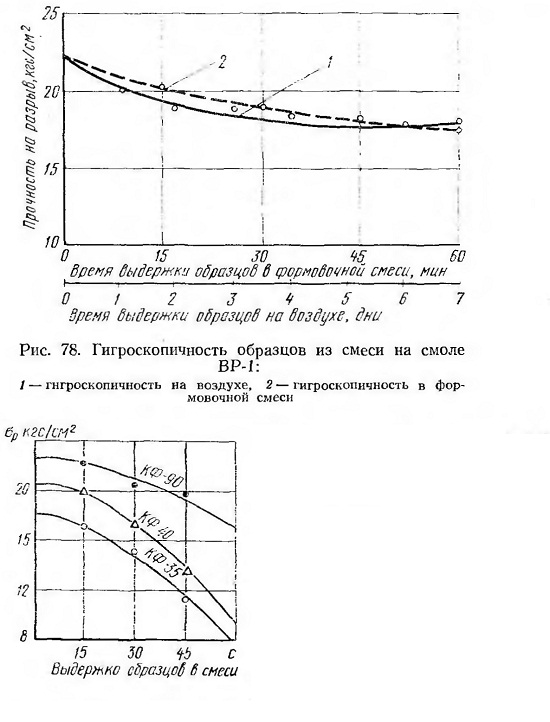

Гигроскопичность. Гигроскопичность смесей влияет на технологические свойства отвержденных форм и стержней. Остаточное содержание влаги в смеси после ее отверждения составляет примерно 0,1—0,3%. По мере впитывания влаги из воздуха формы и стержни постепенно снижают до какого-то предела общую и поверхностную прочность и повышают газотворность. Исследования показывают, что все связующие, используемые как для сухих, так и для сырых песчано-смоляных смесей, гигроскопичны и способны терять прочность как при хранении на воздухе, так и при выдержке в сырой песчаной форме. При хранении форм и стержней на воздухе потеря прочности наблюдается в течение 6—7 дней, затем показатель прочности стабилизируется. Наименее гигроскопичными являются формы и стержни из смесей на основе фенольных связующих ПК-104, фенолоспирта и смолы BP-I (рис. 78).

Формы и стержни из смесей на основе фурановых связующих более

гигроскопичны, чем формы и стержни из смесей на фенольных связующих, и

способны терять значительную часть прочности при выдержке в сырой

формовочной смеси (рис.

79). Наиболее гигроскопичными являются формы и стержни из смесей на

карбамидных связующих, которые через 1 ч выдержки в сырой формовочной

смеси полностью теряют свою прочность. Для сравнения в табл. 30

приводятся данные по потере прочности образцов, изготовленных из смесей

на основе различных связующих материалов.

30. Потеря прочности песчано-смоляных образцов при выдержке в течение 7

дней на воздухе и в течение 1 ч в сырой формовочной смеси

|

|

|

|

Связуюшее |

|

|

|

|

|

Показатель |

Г1К-104 |

Феноло- спирт |

ВР-1 |

КФ-90 |

КФ-40 |

ФФ-1С |

У КС |

|

Потеря прочности на воздухе, % |

11,2 |

17,7 |

19,0 |

8,0 |

12,0 |

16,5 |

28,0 |

|

Потеря прочности в сырой формовочной смеси, % |

31,9 |

19,6 |

21,0 |

24,0 |

52,0 |

55,8 |

100,0 |

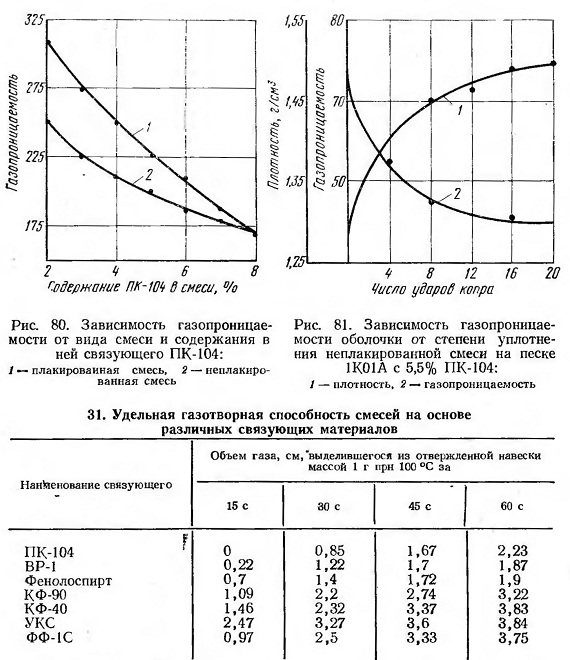

Газопроницаемость. Газопроницаемость

относится к группе гидравлических свойств песчано-смоляных смесей и

определяет характер газового потока в формах и стержнях. Фильтрация

газов, образующихся в форме или стержне в результате теплового

воздействия металла на песчано-смоляную смесь при направленном газовом

потоке, происходит от поверхности отливки через материал формы и стержня

в атмосферу. При нарушении направленности газового потока за счет

значительного снижения газопроницаемости газы перемещаются в сторону

отливки, при этом происходит внедрение газовых пузырьков в жидкий

металл, что может привести к газовым дефектам в отливке.

Так как сухие и сырые песчано-смоляные смеси изготавливают из кварцевых

песков с минимальным содержанием глинистых и мелкозернистых включений и

оптимальным содержанием связующих добавок, то их газопроницаемость

достаточно высока и стабильна. Величина газопроницаемости в данном

случае определяется видом смеси и содержанием в ней связующего (рис. 80)

и степенью уплотнения смеси (рис. 81). Вид используемой связующей

добавки при одном и том же процентном содержании ее в смеси не влияет на

величину газопроницаемости. Величина газопроницаемости форм и стержней,

изготавливаемых из песчано-смоляных смесей на песке марки 1К02А или Б,

равна 150 и выше.

Газотворность. Газообразование является результатом сгорания

различных органических материалов, входящих в состав песчано-смоляных

смесей. Объем газов, выделяющихся из смесей, нарастает во времени и

зависит от объема смеси, нагретой до температуры, при которой происходит

газообразование, и газотворности связующей добавки, входящей в состав

смеси. При сравнительной оценке газотворности различных смесей косвенным

методом большее значение, чем общий объем, имеет объем газа,

приходящийся на единицу объема или веса связующей добавки. Скорость

газовыделения в смеси, так же как и объем образующихся газов,

целесообразно относить к единице

объема или веса связующего материала. Исходя из этого, в табл. 31 приводятся сравнительные газотворные способности песчано-смоляных смесей на основе различных связующих, которые определялись по времени и в пересчете на 1 % связующей добавки. При исследовании применяли смеси на песке марки 1К02Б.

Из данных табл. 31 видно, что наименьшей газотворной способностью обладают смеси на основе фенолоспирта и смолы ВР-1. Несколько большую газотворную способность имеет смесь на связующем ПК-104, основное количество газа при испытании этой смеси выделяется через 60 с, что говорит о высокой термостойкости этого связующего. Наибольшей газотворной способ-ностью обладают смеси на смолах ФФ-1С, КФ-40 и УКС, причем у смеси на смоле УКС основное количество газа выделяется в первые 15 с. Такая кинетика выделения газа говорит о том, что вероятность образования газовых раковин будет больше в случае использования смесей на основе именно этого связующего.

Содержание

- 1. Г.В. Просяник Изготовление оболочковых форм и стержней читать онлайн

- 2. Введение - Изготовление оболочковых форм и стержней

- 3. Общие сведения о металлах и сплавах

- 4. Понятие о структуре сплавов

- 5. Понятие о коррозии металлов

- 6. Серый чугун

- 7. Ковкий чугун

- 8. Углеродистые стали для фасонных отливок

- 9. Легированные стали со специальными свойствами

- 10. Маркировка углеродистых и легированных сталей

- 11. Термическая и химико-термическая обработка сталей

- 12. Цветные металлы и сплавы

- 13. Металлокерамические твердые сплавы

- 14. Абразивные материалы

- 15. Обработка металла давлением

- 16. Сварка металлов

- 17. Обработка металлов резанием

- 18. Основные сведения о слесарной обработке

- 19. Схема технологического процесса производства отливок

- 20. Понятие о свойствах формовочных и стержневых смесей

- 21. Песчано-глинистые материалы

- 22. Связующие материалы в литейном производстве

- 23. Противопригарные материалы в литейном производстве

- 24. Высокоогнеупорные материалы в литейном производстве

- 25. Формовочные и стержневые смеси в литейном производстве

- 26. Контроль формовочных материалов и смесей в литейном производстве

- 27. Основные сведения о литейной оснастке

- 28. Изготовление литейных форм и стержней

- 29. Элементы литниковых систем

- 30. Основные типы плавильных печей

- 31. Заливка литейных форм

- 32. Выбивка форм, очистка и обрубка отливок

- 33. Специальные виды литья

- 34. Литье под давлением

- 35. Литье по выплавляемым моделям

- 36. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- 37. Элементы механизации процессов приготовления и раздачи формовочных истержневых смесей

- 38. Механизация и автоматизация формовочных и стержневых работ

- 39. Основы механизации и автоматизации составления и загрузки шихты взагранку

- 40. Пути автоматизации заливки литейных форм

- 41. Механизация и автоматизация выбивки и очистки отливок

- 42. Механизация транспортных средств в литейном производстве

- 43. Синтетические смолы

- 44. Фенолформальдегидные резольные смолы

- 45. Понятие о методах испытаний связующих в литейном производстве

- 46. Характеристика катализаторов в литейном производстве

- 47. Формовочные лески в литейном производстве

- 48. Новые формовочные материалы в литейном производстве

- 49. Добавки в песчано-смоляные смеси в литейном производстве

- 50. Разделительные составы в литейном производстве

- 51. Противопригарные покрытия в литейном производстве

- 52. Клеи для оболочковых форм

- 53. Типы песчано-смоляных смесей

- 54. Методы испытания песчано-смоляных смесей

- 55. Механические свойства песчано-смоляных смесей

- 56. Механические свойства песчано-смоляных смесей - часть 2

- 57. Физико-химические свойства песчано-смоляных смесей

- 58. Технологические свойства песчано-смоляных смесей

- 59. Составы песчано-смоляных смесей

- 60. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей

- 61. Свободная насыпка с помощью рамки

- 62. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей -часть 3

- 63. Методы изготовления оболочковых стержней из сухих песчано-смоляных смесей

- 64. Формирование оболочковых стержней с помощью центробежного метода

- 65. Методы изготовления оболочковых форм и стержней из сырых песчано-смоляныхсмесей

- 66. Зависимость физико-механических свойств оболочковых форм и стержней отспособа изготовления

- 67. Способы скрепления оболочковых полуформ

- 68. Машины для изготовления сухих песчано-смоляных смесей

- 69. Машины для изготовления сырых песчано-смоляных смесей

- 70. Основные правила техники безопасности при работе на оборудовании дляизготовления песчано-смоляных смесей

- 71. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси

- 72. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси - часть 2

- 73. Элементы установок для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 74. Машины для изготовления оболочковых форм из сухой смеси

- 75. автоматические машины АКФ-2

- 76. четырехпозиционная карусельная машина модели 2Б31

- 77. Установка МДФ-240

- 78. Шестипозиционная пескострельно-прессовая установка для изготовлениястопочных оболочковых форм

- 79. Машины для изготовления оболочковых стержней из сухих смесей

- 80. Машина для механизации процесса изготовления оболочковых стержнейнасыпным способом

- 81. установки модели 91875

- 82. Стержневая пескодувная машина конструкции Минского филиала НИИАвтопром

- 83. автомат марки АЦИС-10

- 84. Машины для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 85. Установка модели 2БН83 для изготовления оболочковых стержней из сырыхсмесей

- 86. Установка модели 4509Б для изготовления стержней коробчатой конструкцииили оболочковых форм из сырой смеси

- 87. Приспособление для механического скрепления оболочковых полуформ

- 88. Оборудование для скрепления оболочковых полуформ - часть 2

- 89. Полуавтоматическая установка модели 40П-4502

- 90. Установка модели 880 для склеивания оболочковых полуформ

- 91. Высокочастотная установка для склеивания оболочковых полуформ

- 92. Установка карусельного типа для склеивания оболочковых полу-форм

- 93. Основные правила техники безопасности при работе на оборудовании дляизготовления оболочковых форм и стержней

- 94. МОДЕЛЬНАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ

- 95. Модельные плиты в литейном производстве

- 96. Элементы литниковых систем

- 97. Вспомогательные устройства при литье в оболочковые формы и стержни

- 98. Приспособления для съема оболочек с плиты в литейном производстве

- 99. Стержневые ящики для изготовления оболочковых стержней

- 100. Заливка форм для получения отливок

- 101. Выбивка отливок из оболочковых форм

- 102. Очистка отливок, полученных в оболочковых формах

- 103. Растрескивание оболочковых форм в литейном производстве

- 104. Рыхлоты и неоднородность поверхности оболочки и стержня

- 105. Коробление оболочковых форм

- 106. Газовые раковины в отливках

- 107. Неметаллические включения в отливках

- 108. Неслитины и спаи в отливах

- 109. Усадочные раковины в отливках

- 110. Литература (Изготовление оболочковых форм и стержней)

от 890.00 руб./шт.

от 185.00 руб./шт.

от 132.00 руб./шт.

от 103.00 руб./шт.

от 391.00 руб./шт.

от 17 518.00 руб./шт.

от 17 518.00 руб./шт.

от 17 518.00 руб./шт.

от 2559.00 руб./шт.

от 1578.00 руб./шт.

от 890.00 руб./шт.