§ 56.

Методы испытания песчано-смоляных смесей

Методы испытания сухих песчано-смоляных смесей. Свойства сухих

песчано-смоляных смесей определяют по ряду показателей, к числу которых

относятся предел прочности при изгибе, газопроницаемость, газо-творная

способность, сыпучесть и выбиваемость.

Определение предела прочности при изгибе. Свойства механических

смесей на основе этих связующих определяют по показателю предела

прочности при статическом изгибе (ГОСТ 13507—68). При проведении

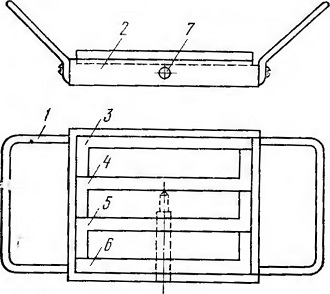

испытания используют металлическую разъемную форму для изготовления

образцов (рис. 60) и термошкаф с закрытыми элементами нагрева до 350° С.

Образцы для испытания представляют собой бруски длиной 130+1 мм и

сечением 10+0,5X25+0,5 мм. Неплакированную смесь для этих образцов

готовят по следующей рецептуре (мае. ч.): сухой кварцевый песок марки

1К02Б Люберецкого карьера — 95, связующее ПК-104 — 5, керосин —0,4.

Порядок смешивания компонентов следующий: в бегуны засыпают сухой

песок, предварительно просеянный через сито с

размером стороны ячейки 1 мм, смачивают керосином и перемешивают (2

мин), затем равномерно засыпают связующее ПК.-Ю4 и еще перемешивают (5

мин).

Поддон (основание) формы нагревают в термошкафу до 230—240° С,

контролируя температуру термопарой или термометром. Затем на рабочую

поверхность формы наносят разделительный состав СКТ-Р. На нагретый

поддон ставят холодную рамку и тут же при помощи совка засыпают в гнезда

формы испытуемую песчано-смоляную смесь; излишки смеси быстро удаляют

металлической линейкой. Форму помещают в термошкаф, предварительно

нагретый до температуры 350° С, и выдерживают в нем в течение 3 мин.

Отвержденные образцы испытывают после охлаждения их до комнатной

температуры, но не позже чем через 6 ч. Перед испытанием замеряют

толщину и ширину в средней части образца с точностью до 0,1 мм. При

испытании образец должен своей шероховатой стороной свободно лежать на

опорах, расстояние между которыми составляет 100 мм. Скорость приложения

нагрузки на образец должна быть 40 мм/мин или 25 кгс/см2 в мин с

допускаемыми отклонениями ±10%.

Рис. 60. Разъемная форма для изготовления

песчано-смоляных образцов:

1 — ручка, 2 — основание, 3—6 — составная рамка, 7 — отверстие для

термопары

Испытанию на изгиб подвергают одновременно пять

образцов; за величину прочности на изгиб принимают среднее

арифметическое от показания этих образцов.

Приведенный метод испытания песчано-смоляной смеси применяют для

арбитражных испытаний поступающих в производство партий связующего

ПК-Ю4. Для внутреннего контроля сухих песчано-смоляных смесей в литейных

цехах применяют этот же метод или оценивают прочность смеси на разрыв.

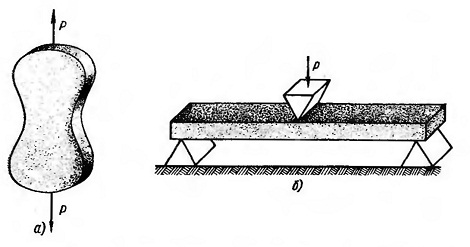

Из испытуемой песчано-смоляной смеси изготавливают образцы-восьмерки

толщиной 10—12 мм. Испытание образцов-восьмерок на растяжение и брусков

на изгиб проводят по схеме рис. 61. Для испытания образцов на разрыв и

изгиб применяют приборы моделей 081, 084М Усманского механического

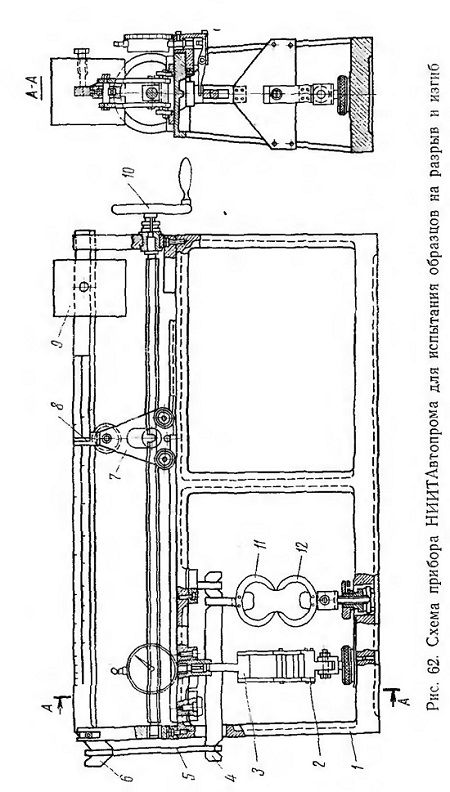

завода или прибор НИИТАвтопром. Прибор конструкции НИИТАвтопрома (рис.

62) состоит из литого корпуса 1, двух приспособлений 2 и 3 для образцов,

испытываемых на изгиб, захватов 11 и 12 для образцов, испытываемых на

разрыв, и системы рычагов. Рычаг второго рода 4 соединен планкой 5 с

рычагом первого рода 6, имеющим переменное соотношение плеч. На рычаге 6

неподвижно закреплен груз 9 массой 4 кг. Изменение нагрузки на образец

осуществляется передвижением каретки 7 с помощью маховика 10. Величина усилия, действующего на образец, отмечается стрелкой 8 на двух шкалах, нанесенных на рычаге 6. Верхняя шкала показывает разрывающие, а нижняя изгибающие усилия.

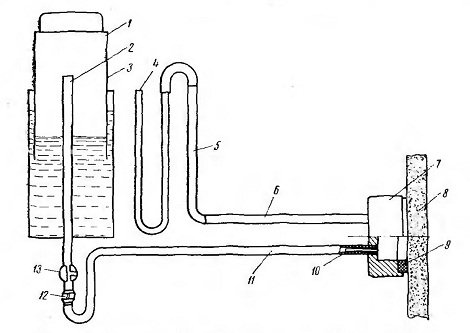

Определение газопроницаемости оболочковых форм и стержней. Для определения газопроницаемости оболочковых форм и стержней пользуются прибором, разработанным ЗИЛ (рис. 63). У прибора имеется металлический колпачок 7 с кольцевым резиновым уплотнением 9. На штуцеры 10 колпачка надеты два резиновых шланга, один из которых 6 соединен с патрубком 5,

идущим к водяному манометру 4, а второй 11 через

калиброванный ниппель 12 диаметром 1,5 мм, тре'хходовой кран 13 и трубку

2 соединен с колоколом 1, плавающим в водяной ванне цилиндра 3.

Методика испытания заключается в том, что на гладкую поверхность

оболочки или стержня накладывают колпачок 7, который прижимается к

оболочке резиновым уплотнением. При поворачивании трехходового крана 13

в положение «Испытание» воздух из-под колокола 1 устремляется по шлангу

11 в колпачок 7 и из него проходит через поры испытуемого образца 8.

Воздух при прохождении через поры оболочки будет испытывать торможение

(противодавление), которое зафиксируется (через шланг 6) водяным

манометром 4. Замерив толщину оболочки в месте определения

газопроницаемости по специальной таблице (для оболочек с различной

толщиной), переводят показания монометра в единицы газопроницаемости.

Рис. 61. Схема испытания песчано-смоляных

образцов на прочность:

а — испытание на растяжение, б — испытание на изгиб

Определение газотворной способности. Существует два основных

метода определения газотворной способности песчаносмоляной смеси —

косвенный и прямой. Косвенный метод осно-ван на замере объема газов,

выделяющихся из навески смеси, подвергающейся воздействию высокой

температуры (750— 1200° С) в электрической печи. Для этой цели

используют специальную трубку диаметром 18—20 мм. Один конец трубки

соединяют с водоохлаждаемой мерной бюреткой, а другой закрывают пробкой.

Измельченную навеску от отвержденной оболочки или стержня высыпают в

фарфоровую лодочку и помещают в трубку после достижения в ней

определенной температуры. Выделяющийся из навески газ поступает в мерную

бюретку, вытесняя из нее воду в уравнительный сосуд.

Порядок проведения опыта следующий: после нагрева прибора до

соответствующей температуры в печь вводят смесь, трубку быстро закрывают

пробкой. Одновременно включают секундомер и производят отсчет объема

вытесняемой из бюретки воды за принятые промежутки времени.

При использовании прямого метода определения газотвор-ной способности

песчано-смоляной смеси образец-стержень вступает в непосредственный

контакт с жидким металлом, тепловое воздействие которого вызывает

разложение органических веществ, содержащихся в исследуемом

песчано-смоляном образце. С помощью газового счетчика определяют

абсолютный объем газов и скорость их выделения из испытуемого образца

при заливке его металлом.

Рис. 63. Схема прибора ЗИЛ для определения газопроницаемости оболочковых форм и стержней

Определение сыпучести. Этот показатель характеризует способность частиц смеси взаимно перемещаться под действием внешних сил или собственного веса. Чтобы определить сыпу-честь, применяют прибор, состоящий из стеклянной воронки с диаметром выпускного отверстия 7 мм. Перед испытанием выпускное отверстие воронки закрывают, затем насыпают в воронку 500 г испытуемой смеси. Время истечения навески смеси и характеризует ее сыпучесть.

Оценка выбиваемости. Под выбиваемостыо

песчано-смоляной смеси понимают степень трудоемкости удаления остатков

оболочковых форм и особенно стержней из отливки. Выбивка эболочковых

форм и стержней из стальных и чугунных отливок происходит

самопроизвольно. Выбивка же оболочковых стержней из алюминиевых и

магниевых отливок вызывает большие затруднения. Для оценки выбиваемости

наиболее подходит метод, предусматривающий использование

песчано-смоляных образцов (восьмерок) в качестве стержня при получении

специальных отливок в виде коробочек. Стержни (восьмерки) изготавливают

из испытуемой 'смеси и устанавливают в знак нижней земляной полуфор-мы

гладкой стороной вниз. Одна половина образца предназначена для

выполнения полости в отливке, вторую используют как знак-После сборки

форму заливают металлом. Выбиваемость песчаносмоляных стержней

(восьмерок) оценивают по числу ударов, требующихся для удаления стержней

из отливки. Для выбивки используют лабораторный копер.

Методы испытания смесей, обладающих прочностью на сжатие в сыром

состоянии. Для оценки физико-механических и технологических свойств

сырых песчано-смоляных смесей применяют методику, разработанную ЗИЛ и

НИИТАвтопром. По этой методике определяют свойства смеси,

характеризующие приемлемость ее для оболочкового процесса. К числу

контролируемых показателей относятся- текучесть, живучесть,

газопроницаемость, прочность на сжатие сырых образцов, прочность на

растяжение, или изгиб отвержденных образцов, скорость отверждения,

гигроскопичность, газотворная способность, выбиваемость.

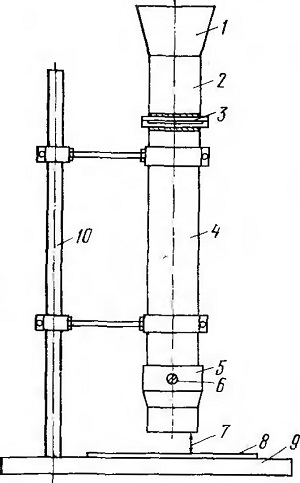

Определение текучести. Оценка пластических свойств сырых

песчано-смоляных смесей имеет большое значение для получения

качественных форм и стержней при пескодувном способе их изготовления. Методика оценки текучести состоит в том, что навеска испытуемой смеси в 100 г сбрасывается по вертикальной трубе (рис. 64) диаметром 40 мм и высотой 500 мм и вытекает через зазор, образованный между концом трубы и опорной металлической плитой.

Прочность на сжатие характеризуется величиной

нагрузки, требуемой для разрушения сырого цилиндрического образца.

Согласно ГОСТ 2189—62 при испытании используют образцы смеси,

уплотненные в цилиндрической гильзе диаметром 50±0,2 мм тремя ударами

груза копра. После уплотнения высота образца должна быть 50±0,8 мм.

Прочность на сжатие определяют на приборе типа 051 Усманского

механического завода посредством приложения к плоским торцам образца

вдоль, его оси равномерно возрастающей нагрузки.

Рис. 64. Схема прибора для определения текучести

сырой песчано-смоляной смеси:

1 — воронка, 2 — приемник, 3 — затвор, 4 — труба, 5 — отсекатель, 6 —

стопорный винт, 7 — зазор, 8 — площадка, 9 стол штатива, 10 — штатив

Определение живучести смеси. Живучесть

характеризует способность сырых смесей сохранять свои рабочие свойства

во-времени. Это свойство имеет особое значение для смесей на основе

каталитически отверждающихся синтетических связующих. Потеря

технологических (рабочих) свойств таких смесей происходит за счет

необратимых физико-механических процессов, протекающих в пленках жидких

связующих материалов в атмосфере литейного цеха.

О живучести смеси можно судить по изменению прочности на сжатие в сыром

состоянии и текучести по времени. Для этого испытуемую смесь помещают

после изготовления в закрытую емкость и хранят в ней при комнатной

температуре 24 ч. В первые 6 ч текучесть и прочность на сжатие

определяют через каждый час. Последнее определение производят через 24

ч. Мерой живучести смеси является интервал времени, в течение которого

смесь не теряет свою текучесть и не увеличивает прочность на сжатие в

сыром состоянии.

Определение прочности и скорости отверждения

смесей. Прочность сырой песчано-смоляной смеси в отвержденном

состоянии на растяжение оценивают на стандартных образцах-восьмерках

толщиной 10 мм, а прочность на изгиб — на образцах в виде брусков длиной

130 мм и сечением 10x25 мм. Образцы-восьмерки или бруски изготавливают

методом надува смеси в нагретый стержневой ящик и после отверждения

подвергают испытанию на приборах.

При изготовлении образцов в нагретом стержневом ящике одновременно

оценивают и скорость отверждения смесей. Критерием оценки скорости

отверждения смеси является макси-мальная прочность образцов, полученных

при различном времени отверждения.

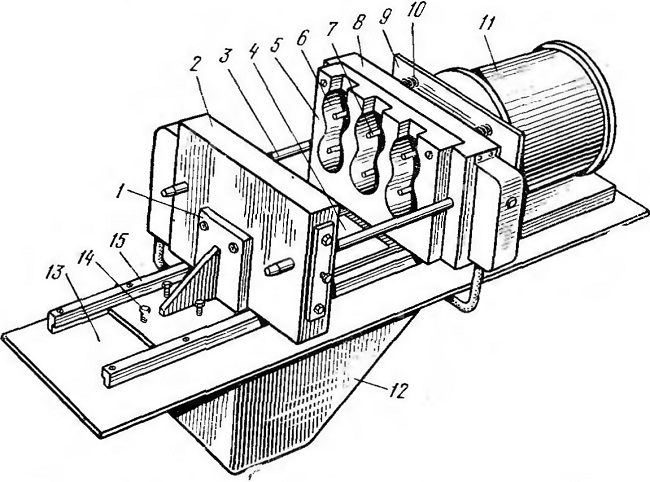

Образцы для испытания изготавливают на специальном устройстве (рис. 65)

со сменным нагреваемым стержневым ящиком. Устройство состоит из

электрообогреваемых плит 2 и 8, сменного стержневого ящика (рамки) 5 с

тремя гнездами 6 для формирования образцов, пневмоцилиндра 11 для

привода в действие толкателей 7 и соединения полуформ, направляющих

штырей 3 для фиксации полуформ при их соединении, склизов

15 для перемещения и фиксации полуформ, стола 13, на котором закрепляют пневмоцилиндр и склизы, приемник 12 для готовых образцов, в котором имеется окно 4, подвижного кронштейна 1 для перемещения плиты 2 и закрепления ее в определенном положении винтами 14, толкательной плиты 9, связанной с толкателями, и возвратных пружин 10, посаженных на специальные колонки. При нагреве стержневого ящика до определенной температуры он заполняется пескодувным способом испытуемой смесью, а после определенного интервала отверждения образцы выталкиваются из ящика. Изготовленные таким образом образцы подвергаются испытанию на приборах.

Рис. 65. Схема устройства с обогреваемым стержневым ящиком

Оценка гигроскопичности. Отвержденные

песчано-смоляные смеси, будучи капиллярно-пористыми материалами с

относительно большой удельной поверхностью, взаимодействуют на различных

этапах технологического процесса с окружающей атмосферой. В одних

случаях смеси теряют влагу, а в других, наоборот, впитывают влагу,

содержащуюся в воздухе или в контактируйющемся материале, что изменяет

свойства смесей в худшую сторону. Величина гигроскопичности в основном

определяется видом используемого связующего материала.

Гицзоскопичность оценивают по потере прочности отвержденных

песчано-смоляных образцов при выдержке их на воздухе и в сырой

формовочной смеси. По первому способу отвержденные образцы выдерживаются

при комнатной температуре в течение 7 суток. Гигроскопичность при этом

оценивают по потере прочности образцов через каждые 24 ч. Способ

характеризует гигроскопические свойства оболочковых форм и стержней при

хранении их в цехе. По второму способу отвержденные образцы закладывают

в формовочную смесь с влажностью 5% и выдерживают в ней в течение часа.

Гигроскопичность оценивают по потере прочности образцов через каждые 15

мин выдержки в формовочной смеси. В этом случае оценивается

гигроскопичность оболочковых стержней при установке их в сырую форму.

Газотворная способность сырых песчано-смоляных смесей оценивается

косвенным или прямым способами.

Выбиваемость определяется по методике, применяемой для сухих

песчано-смоляных смесей.

Содержание

- 1. Г.В. Просяник Изготовление оболочковых форм и стержней читать онлайн

- 2. Введение - Изготовление оболочковых форм и стержней

- 3. Общие сведения о металлах и сплавах

- 4. Понятие о структуре сплавов

- 5. Понятие о коррозии металлов

- 6. Серый чугун

- 7. Ковкий чугун

- 8. Углеродистые стали для фасонных отливок

- 9. Легированные стали со специальными свойствами

- 10. Маркировка углеродистых и легированных сталей

- 11. Термическая и химико-термическая обработка сталей

- 12. Цветные металлы и сплавы

- 13. Металлокерамические твердые сплавы

- 14. Абразивные материалы

- 15. Обработка металла давлением

- 16. Сварка металлов

- 17. Обработка металлов резанием

- 18. Основные сведения о слесарной обработке

- 19. Схема технологического процесса производства отливок

- 20. Понятие о свойствах формовочных и стержневых смесей

- 21. Песчано-глинистые материалы

- 22. Связующие материалы в литейном производстве

- 23. Противопригарные материалы в литейном производстве

- 24. Высокоогнеупорные материалы в литейном производстве

- 25. Формовочные и стержневые смеси в литейном производстве

- 26. Контроль формовочных материалов и смесей в литейном производстве

- 27. Основные сведения о литейной оснастке

- 28. Изготовление литейных форм и стержней

- 29. Элементы литниковых систем

- 30. Основные типы плавильных печей

- 31. Заливка литейных форм

- 32. Выбивка форм, очистка и обрубка отливок

- 33. Специальные виды литья

- 34. Литье под давлением

- 35. Литье по выплавляемым моделям

- 36. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- 37. Элементы механизации процессов приготовления и раздачи формовочных истержневых смесей

- 38. Механизация и автоматизация формовочных и стержневых работ

- 39. Основы механизации и автоматизации составления и загрузки шихты взагранку

- 40. Пути автоматизации заливки литейных форм

- 41. Механизация и автоматизация выбивки и очистки отливок

- 42. Механизация транспортных средств в литейном производстве

- 43. Синтетические смолы

- 44. Фенолформальдегидные резольные смолы

- 45. Понятие о методах испытаний связующих в литейном производстве

- 46. Характеристика катализаторов в литейном производстве

- 47. Формовочные лески в литейном производстве

- 48. Новые формовочные материалы в литейном производстве

- 49. Добавки в песчано-смоляные смеси в литейном производстве

- 50. Разделительные составы в литейном производстве

- 51. Противопригарные покрытия в литейном производстве

- 52. Клеи для оболочковых форм

- 53. Типы песчано-смоляных смесей

- 54. Методы испытания песчано-смоляных смесей

- 55. Механические свойства песчано-смоляных смесей

- 56. Механические свойства песчано-смоляных смесей - часть 2

- 57. Физико-химические свойства песчано-смоляных смесей

- 58. Технологические свойства песчано-смоляных смесей

- 59. Составы песчано-смоляных смесей

- 60. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей

- 61. Свободная насыпка с помощью рамки

- 62. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей -часть 3

- 63. Методы изготовления оболочковых стержней из сухих песчано-смоляных смесей

- 64. Формирование оболочковых стержней с помощью центробежного метода

- 65. Методы изготовления оболочковых форм и стержней из сырых песчано-смоляныхсмесей

- 66. Зависимость физико-механических свойств оболочковых форм и стержней отспособа изготовления

- 67. Способы скрепления оболочковых полуформ

- 68. Машины для изготовления сухих песчано-смоляных смесей

- 69. Машины для изготовления сырых песчано-смоляных смесей

- 70. Основные правила техники безопасности при работе на оборудовании дляизготовления песчано-смоляных смесей

- 71. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси

- 72. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси - часть 2

- 73. Элементы установок для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 74. Машины для изготовления оболочковых форм из сухой смеси

- 75. автоматические машины АКФ-2

- 76. четырехпозиционная карусельная машина модели 2Б31

- 77. Установка МДФ-240

- 78. Шестипозиционная пескострельно-прессовая установка для изготовлениястопочных оболочковых форм

- 79. Машины для изготовления оболочковых стержней из сухих смесей

- 80. Машина для механизации процесса изготовления оболочковых стержнейнасыпным способом

- 81. установки модели 91875

- 82. Стержневая пескодувная машина конструкции Минского филиала НИИАвтопром

- 83. автомат марки АЦИС-10

- 84. Машины для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 85. Установка модели 2БН83 для изготовления оболочковых стержней из сырыхсмесей

- 86. Установка модели 4509Б для изготовления стержней коробчатой конструкцииили оболочковых форм из сырой смеси

- 87. Приспособление для механического скрепления оболочковых полуформ

- 88. Оборудование для скрепления оболочковых полуформ - часть 2

- 89. Полуавтоматическая установка модели 40П-4502

- 90. Установка модели 880 для склеивания оболочковых полуформ

- 91. Высокочастотная установка для склеивания оболочковых полуформ

- 92. Установка карусельного типа для склеивания оболочковых полу-форм

- 93. Основные правила техники безопасности при работе на оборудовании дляизготовления оболочковых форм и стержней

- 94. МОДЕЛЬНАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ

- 95. Модельные плиты в литейном производстве

- 96. Элементы литниковых систем

- 97. Вспомогательные устройства при литье в оболочковые формы и стержни

- 98. Приспособления для съема оболочек с плиты в литейном производстве

- 99. Стержневые ящики для изготовления оболочковых стержней

- 100. Заливка форм для получения отливок

- 101. Выбивка отливок из оболочковых форм

- 102. Очистка отливок, полученных в оболочковых формах

- 103. Растрескивание оболочковых форм в литейном производстве

- 104. Рыхлоты и неоднородность поверхности оболочки и стержня

- 105. Коробление оболочковых форм

- 106. Газовые раковины в отливках

- 107. Неметаллические включения в отливках

- 108. Неслитины и спаи в отливах

- 109. Усадочные раковины в отливках

- 110. Литература (Изготовление оболочковых форм и стержней)

от 6237.00 руб./шт.

от 6825.00 руб./шт.

от 32 571.00 руб./шт.

от 5775.00 руб./шт.

от 6861.00 руб./шт.

от 6237.00 руб./шт.

от 6699.00 руб./шт.

от 4851.00 руб./шт.

от 5311.00 руб./шт.