ГЛАВА I

ОСНОВЫ ОБЩЕЙ ТЕХНОЛОГИИ МЕТАЛЛОВ

§ 1. Общие сведения о металлах и сплавах

Металлы имеют ряд общих характерных физических свойств. Они обладают

металлическим блеском, т. е. свойством отражать свет, хорошо проводят

электрический ток и тепло. Все металлы, кроме золота и меди, белого и

серого цвета с различными оттенками. Наилучшим проводником

электрического тока является серебро, второе место по электропроводности

занимает медь, широко применяющаяся в электротехнике. Электропроводность

алюминия также высока, и в настоящее время он используется наряду с

медью для изготовления электрических проводов. Характерным свойством

металлов является пластичность, т. е. свойство тела менять форму под

действием внешних сил и сохранять приобретенную форму после прекращения

действия этих сил. На этом свойстве основаны различные способы обработки

металлов: прокатка, ковка, штамповка, волочение, получение деталей

методом выдавливания. Все металлы, кроме ртути, при комнатной

температуре находятся в твердом состоянии.

В технике широкое распространение получили как чистые элементы-металлы,

так и их сплавы. Сплавы представляют собой сочетание одного металла и

других металлических или неметаллических элементов. Наиболее

распространенную в машиностроении группу сплавов составляют сплавы

железа с углеродом. Такие сплавы получили название черных металлов.

Медь, алюминий, магний, олово, цинк, свинец и их сплавы составляют

группу цветных металлов.

§ 2. Механические свойства металлов

Применение металлов и сплавов для различных производственных нужд определяется их механическими свойствами: твердостью, прочностью, пластичностью, ударной вязкостью и т. д.

Твердость характеризуется способностью металла противостоять проникновению в него другого, более твердого тела. Испытание на твердость производится большей частью путем вдавливания твердого тела в испытуемый материал. Наиболее распространенными методами измерения твердости являются

следующие: измерение твердости по Бринеллю,

Роквеллу и Виккерсу.

При измерении твердости металла по Бринеллю под действием плавно

увеличивающейся нагрузки в испытуемый металл вдавливают стальной шарик и

после снятия нагрузки измеряют диаметр отпечатка, оставшегося на

поверхности образца. Деление величины нагрузки (в килограммах) на

площадь поверхности сферического отпечатка (в квадратных миллиметрах)

дает число твердости НВ.

Замер твердости по Роквеллу производится алмазным конусом

стандартного типа или стальным закаленным шариком диаметром

1,588 мм. Твердость по Роквеллу измеряется в условных единицах.

Замер твердости по Виккерсу производят при помощи алмазного наконечника,

имеющего правильную форму четырехгранной пирамиды, который под действием

нагрузки вдавливается в испытуемый образец. После снятия нагрузки

измеряют диагонали полученного на образце отпечатка. Число твердости

определяют путем деления нагрузки на площадь боковой поверхности

полученного пирамидального отпечатка.

Пределом прочности при растяжении называют величину, численно равную

наибольшей нагрузке, отмеченной во время испытания образца на

растяжение, разделенной на площадь первоначального поперечного сечения

образца. Предел прочности при растяжении сгв выражается в кгс/мм2.

Испытанием на растяжение определяют прочность металлов, работающих на

растяжение. Для этой цели отливают образец и устанавливают его на

разрывную машину. При возрастании нагрузки (разрывного усилия)

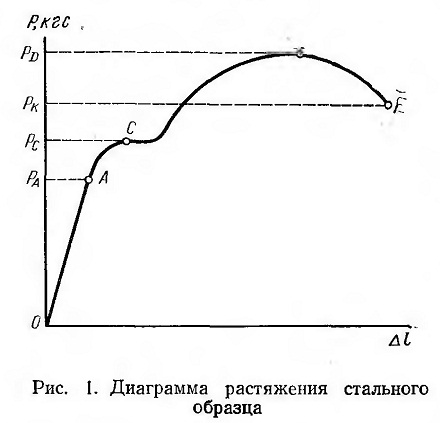

наблюдается удлинение образца. Результаты испытания удобно изображать в

виде диаграммы (рис. 1). По вертикальной оси откладывают нагрузку Р,

которую постепенно увеличивают, а по горизонтальной оси откладывают

величину удлинения образца

ΔI.

Из диаграммы видно, что сначала образец удлиняется пропорционально

нагрузке; начиная от точки А, удлинение растет быстрее и от точки С

образец удлиняется без увеличения наг-рузки. При дальнейшем увеличении

нагрузки образец удлиняется более интенсивно и при определенной

растягивающей силе Рмах удлинение увеличивается даже при последующем

уменьшении нагрузки.

Относительным удлинением при разрыве б называют остающееся приращение длины образца, отнесенное к первоначальной расчетной длине; оно определяется в процентах.

Относительным сужением при разрыве я]) называется

уменьшение поперечного сечения образца в месте разрыва, выраженное в

процентах от первоначального сечения.

Пределом текучести (физический) сТ называется напряжение, при котором,

несмотря на деформацию образца, указатель нагрузки на разрывной машине

остается неподвижным или указывает ее падение. В случае отсутствия явно

выраженной текучести применяется понятие условного предела текучести при

пластической деформации 0,2% — при котором впервые появляется остаточное

удлинение 0,2%; выражают его в кгс/мм2.

Пределом пропорциональности (условный) называется напряжение, при

котором впервые получается нарушение пропорциональности между

напряжением и удлинением на определенную, заранее обусловленную

величину; выражается к кгс/мм2.

Ударной вязкостью называется работа, затраченная на разрушение образца

ударом, отнесенная к 1 см2 площади образца в месте излома; выражается в

кгс/см2.

Содержание

- 1. Г.В. Просяник Изготовление оболочковых форм и стержней читать онлайн

- 2. Введение - Изготовление оболочковых форм и стержней

- 3. Общие сведения о металлах и сплавах

- 4. Понятие о структуре сплавов

- 5. Понятие о коррозии металлов

- 6. Серый чугун

- 7. Ковкий чугун

- 8. Углеродистые стали для фасонных отливок

- 9. Легированные стали со специальными свойствами

- 10. Маркировка углеродистых и легированных сталей

- 11. Термическая и химико-термическая обработка сталей

- 12. Цветные металлы и сплавы

- 13. Металлокерамические твердые сплавы

- 14. Абразивные материалы

- 15. Обработка металла давлением

- 16. Сварка металлов

- 17. Обработка металлов резанием

- 18. Основные сведения о слесарной обработке

- 19. Схема технологического процесса производства отливок

- 20. Понятие о свойствах формовочных и стержневых смесей

- 21. Песчано-глинистые материалы

- 22. Связующие материалы в литейном производстве

- 23. Противопригарные материалы в литейном производстве

- 24. Высокоогнеупорные материалы в литейном производстве

- 25. Формовочные и стержневые смеси в литейном производстве

- 26. Контроль формовочных материалов и смесей в литейном производстве

- 27. Основные сведения о литейной оснастке

- 28. Изготовление литейных форм и стержней

- 29. Элементы литниковых систем

- 30. Основные типы плавильных печей

- 31. Заливка литейных форм

- 32. Выбивка форм, очистка и обрубка отливок

- 33. Специальные виды литья

- 34. Литье под давлением

- 35. Литье по выплавляемым моделям

- 36. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- 37. Элементы механизации процессов приготовления и раздачи формовочных истержневых смесей

- 38. Механизация и автоматизация формовочных и стержневых работ

- 39. Основы механизации и автоматизации составления и загрузки шихты взагранку

- 40. Пути автоматизации заливки литейных форм

- 41. Механизация и автоматизация выбивки и очистки отливок

- 42. Механизация транспортных средств в литейном производстве

- 43. Синтетические смолы

- 44. Фенолформальдегидные резольные смолы

- 45. Понятие о методах испытаний связующих в литейном производстве

- 46. Характеристика катализаторов в литейном производстве

- 47. Формовочные лески в литейном производстве

- 48. Новые формовочные материалы в литейном производстве

- 49. Добавки в песчано-смоляные смеси в литейном производстве

- 50. Разделительные составы в литейном производстве

- 51. Противопригарные покрытия в литейном производстве

- 52. Клеи для оболочковых форм

- 53. Типы песчано-смоляных смесей

- 54. Методы испытания песчано-смоляных смесей

- 55. Механические свойства песчано-смоляных смесей

- 56. Механические свойства песчано-смоляных смесей - часть 2

- 57. Физико-химические свойства песчано-смоляных смесей

- 58. Технологические свойства песчано-смоляных смесей

- 59. Составы песчано-смоляных смесей

- 60. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей

- 61. Свободная насыпка с помощью рамки

- 62. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей -часть 3

- 63. Методы изготовления оболочковых стержней из сухих песчано-смоляных смесей

- 64. Формирование оболочковых стержней с помощью центробежного метода

- 65. Методы изготовления оболочковых форм и стержней из сырых песчано-смоляныхсмесей

- 66. Зависимость физико-механических свойств оболочковых форм и стержней отспособа изготовления

- 67. Способы скрепления оболочковых полуформ

- 68. Машины для изготовления сухих песчано-смоляных смесей

- 69. Машины для изготовления сырых песчано-смоляных смесей

- 70. Основные правила техники безопасности при работе на оборудовании дляизготовления песчано-смоляных смесей

- 71. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси

- 72. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси - часть 2

- 73. Элементы установок для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 74. Машины для изготовления оболочковых форм из сухой смеси

- 75. автоматические машины АКФ-2

- 76. четырехпозиционная карусельная машина модели 2Б31

- 77. Установка МДФ-240

- 78. Шестипозиционная пескострельно-прессовая установка для изготовлениястопочных оболочковых форм

- 79. Машины для изготовления оболочковых стержней из сухих смесей

- 80. Машина для механизации процесса изготовления оболочковых стержнейнасыпным способом

- 81. установки модели 91875

- 82. Стержневая пескодувная машина конструкции Минского филиала НИИАвтопром

- 83. автомат марки АЦИС-10

- 84. Машины для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 85. Установка модели 2БН83 для изготовления оболочковых стержней из сырыхсмесей

- 86. Установка модели 4509Б для изготовления стержней коробчатой конструкцииили оболочковых форм из сырой смеси

- 87. Приспособление для механического скрепления оболочковых полуформ

- 88. Оборудование для скрепления оболочковых полуформ - часть 2

- 89. Полуавтоматическая установка модели 40П-4502

- 90. Установка модели 880 для склеивания оболочковых полуформ

- 91. Высокочастотная установка для склеивания оболочковых полуформ

- 92. Установка карусельного типа для склеивания оболочковых полу-форм

- 93. Основные правила техники безопасности при работе на оборудовании дляизготовления оболочковых форм и стержней

- 94. МОДЕЛЬНАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ

- 95. Модельные плиты в литейном производстве

- 96. Элементы литниковых систем

- 97. Вспомогательные устройства при литье в оболочковые формы и стержни

- 98. Приспособления для съема оболочек с плиты в литейном производстве

- 99. Стержневые ящики для изготовления оболочковых стержней

- 100. Заливка форм для получения отливок

- 101. Выбивка отливок из оболочковых форм

- 102. Очистка отливок, полученных в оболочковых формах

- 103. Растрескивание оболочковых форм в литейном производстве

- 104. Рыхлоты и неоднородность поверхности оболочки и стержня

- 105. Коробление оболочковых форм

- 106. Газовые раковины в отливках

- 107. Неметаллические включения в отливках

- 108. Неслитины и спаи в отливах

- 109. Усадочные раковины в отливках

- 110. Литература (Изготовление оболочковых форм и стержней)

от 890.00 руб./шт.

от 185.00 руб./шт.

от 132.00 руб./шт.

от 103.00 руб./шт.

от 391.00 руб./шт.

от 17 518.00 руб./шт.

от 17 518.00 руб./шт.

от 17 518.00 руб./шт.

от 2559.00 руб./шт.

от 1578.00 руб./шт.

от 890.00 руб./шт.