§ 46.

Понятие о методах испытаний связующих в литейном производстве

Синтетические связующие перед отправкой потребителю контролируются по ряду показателей. Важнейшими из них являются: определение подвижности, тонкости измельчения, вязкости, скорости отверждения, концентрации водородных ионов (pH) и др. Проверяемые свойства и методы испытаний зависят от вида связующего. Так, например, связующее ПК-104 для сухих песчано-смоляных смесей контролируются по следующим показателям.

Подвижность. В соответствии с ГОСТ 13507-68 основным физико-химическим методом контроля связующего ПК-104 является определение подвижности его расплава. Величина подвижности зависит от физико-химических свойств смолы и температуры ее нагрева. Поэтому данный показатель способен давать сравнительную оценку вязкотекучих свойств различных партий связуюшего ПК-104 и тем самым характеризовать технологическое поведение их (отслаивание и сползание песчаносмоляной смеси) в процессе изготовления оболочковых форм и стержней.

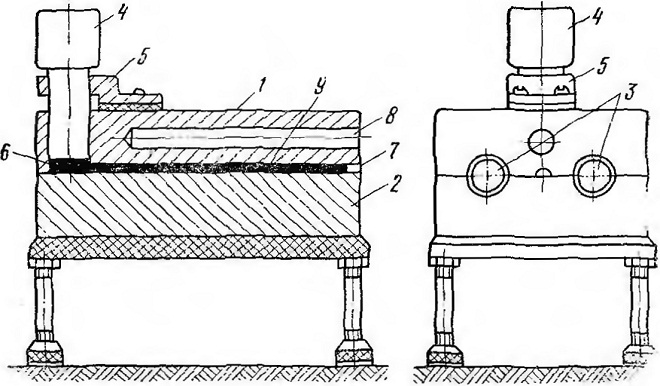

Для оценки показателя подвижности применяют прибор конструкции НИИПМ и ЗИЛ (рис. 56), который состоит из верхней J и нижней 2 стальных полуформ, двух электрических элементов нагрева 3 патронного типа, пуансона 4 (массой 260±1 г), направляющего устройства 5 для пуансона и средств регулирования температуры нагрева полуформ. Верхняя полуформа имеет сообщающиеся отверстия: вертикальное 6 (020±0,5 мм)

и горизонтально полукруглое 7 (R 2,5+0,05 мм). Температура нагрева формы фиксируется термометром с ценой деления 1° С, который вставляется в отверстие 8, предусмотренное в верхней полуформе.

Рис. 56. Схема прибора для определения подвижности связующего ПК-104

Для определения подвижности Г1К-104 взвешивают в бюксе 3+0,1 г

испытуемого связующего, предварительно высушенного в эксикаторе над

хлористым кальцием. Вынимают из прибора пуансон 4 и включают нагрев. При

нагреве прибора до 125— 130е С нагреватели выключают и наблюдают за

дальнейшим изменением температуры. Когда температура прибора снизится

до-140+1° С, после ее подъема за счет тепловой инерции, в отверстие 6

через специальную воронку быстро высыпают из бюкса навеску связующего

ПК-Ю4, затем в это же отверстие через направляющее устройство опускают

без усилия холодный пуансон. Расплавленное связующее ПК-104 перетекает

из вертикального отверстия 6 в горизонтальный канал 7, заполняя его на

ту или иную длину в зависимости от исходных физико-химических свойств

испытуемой смолы. После охлаждения прибора до 100— 80° С разнимают его

полуформы и определяют длину смоляной стрелы 5 в миллиметрах линейкой.

Величина подвижности связующего ПК-104 должна укладываться в пределах

40—90 мм.

Тонкость измельчения смолы № 104 с уротропином определяют по ГОСТ 13507—68. Для определения степени измельчения взвешивают 40±0,1 г связующего ПК-104 и просеивают через сито №01 (ГОСТ 3584—73). Остаток переносят на гладкую бумагу и взвешивают. Остаток X на сите после просева в процентах определяют по формуле

Жидкие связующие контролируют по ряду показателей,

к числу которых относятся вязкость, сухой остаток, концентрация

водородных ионов (pH) и др.

Вязкость является показателем, который характеризует изменение свойств

связующего при хранении, а также распределение связующего по поверхности

зерен песка при перемешивании смеси. В зависимости от исходной вязкости

связующего применяют вискозиметры ВЗ-1 или ВЗ-4, которые представляют

собой цилиндрический сосуд, переходящий в конус с калиброванным

отверстием. С помощью этих приборов определяют время (в с) истечения

через калиброванное отверстие определенного объема испытуемого

связующего материала.

Сухой остаток определяют путем нагревания при 105°С навески связующего

до постоянного веса.

Концентрацию водородных ионов определяют при

синтезе связующих, а также при подборе вида катализатора и его

количества для отверждения смолы. Концентрация водородных ионов (pH)

может быть определена электролитическим и калориметрическим способами.

Электролитический способ отличается точностью, но требует относительно

сложной аппаратуры. Калориметрические методы менее точны, но просты и

нашли широкое применение.

Наиболее распространенным является метод Михаэлиса, основанный на

изменении окраски индикаторов в зависимости от pH раствора. Сравнивая

цвет испытуемой жидкости с индикатором и стандартным растворителем

калориметрической шкалы, определяют pH.

Скорость отверждения определяют с целью получения ориентировочных

данных, характеризующих реакционную способность испытываемых связующих.

Для определения скорости отверждения навеску (от

0,5 до

2 г) связующего (если необходимо, предварительно смешанную с

катализатором) наносят на нагретую до 150° С металлическую поверхность

электрической плитки и наблюдают за отверждением связующего в процессе

нагревания. Скоростью отверждения считают время, необходимое для

превращения смолы в неплавкое состояние.

Содержание

- 1. Г.В. Просяник Изготовление оболочковых форм и стержней читать онлайн

- 2. Введение - Изготовление оболочковых форм и стержней

- 3. Общие сведения о металлах и сплавах

- 4. Понятие о структуре сплавов

- 5. Понятие о коррозии металлов

- 6. Серый чугун

- 7. Ковкий чугун

- 8. Углеродистые стали для фасонных отливок

- 9. Легированные стали со специальными свойствами

- 10. Маркировка углеродистых и легированных сталей

- 11. Термическая и химико-термическая обработка сталей

- 12. Цветные металлы и сплавы

- 13. Металлокерамические твердые сплавы

- 14. Абразивные материалы

- 15. Обработка металла давлением

- 16. Сварка металлов

- 17. Обработка металлов резанием

- 18. Основные сведения о слесарной обработке

- 19. Схема технологического процесса производства отливок

- 20. Понятие о свойствах формовочных и стержневых смесей

- 21. Песчано-глинистые материалы

- 22. Связующие материалы в литейном производстве

- 23. Противопригарные материалы в литейном производстве

- 24. Высокоогнеупорные материалы в литейном производстве

- 25. Формовочные и стержневые смеси в литейном производстве

- 26. Контроль формовочных материалов и смесей в литейном производстве

- 27. Основные сведения о литейной оснастке

- 28. Изготовление литейных форм и стержней

- 29. Элементы литниковых систем

- 30. Основные типы плавильных печей

- 31. Заливка литейных форм

- 32. Выбивка форм, очистка и обрубка отливок

- 33. Специальные виды литья

- 34. Литье под давлением

- 35. Литье по выплавляемым моделям

- 36. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- 37. Элементы механизации процессов приготовления и раздачи формовочных истержневых смесей

- 38. Механизация и автоматизация формовочных и стержневых работ

- 39. Основы механизации и автоматизации составления и загрузки шихты взагранку

- 40. Пути автоматизации заливки литейных форм

- 41. Механизация и автоматизация выбивки и очистки отливок

- 42. Механизация транспортных средств в литейном производстве

- 43. Синтетические смолы

- 44. Фенолформальдегидные резольные смолы

- 45. Понятие о методах испытаний связующих в литейном производстве

- 46. Характеристика катализаторов в литейном производстве

- 47. Формовочные лески в литейном производстве

- 48. Новые формовочные материалы в литейном производстве

- 49. Добавки в песчано-смоляные смеси в литейном производстве

- 50. Разделительные составы в литейном производстве

- 51. Противопригарные покрытия в литейном производстве

- 52. Клеи для оболочковых форм

- 53. Типы песчано-смоляных смесей

- 54. Методы испытания песчано-смоляных смесей

- 55. Механические свойства песчано-смоляных смесей

- 56. Механические свойства песчано-смоляных смесей - часть 2

- 57. Физико-химические свойства песчано-смоляных смесей

- 58. Технологические свойства песчано-смоляных смесей

- 59. Составы песчано-смоляных смесей

- 60. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей

- 61. Свободная насыпка с помощью рамки

- 62. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей -часть 3

- 63. Методы изготовления оболочковых стержней из сухих песчано-смоляных смесей

- 64. Формирование оболочковых стержней с помощью центробежного метода

- 65. Методы изготовления оболочковых форм и стержней из сырых песчано-смоляныхсмесей

- 66. Зависимость физико-механических свойств оболочковых форм и стержней отспособа изготовления

- 67. Способы скрепления оболочковых полуформ

- 68. Машины для изготовления сухих песчано-смоляных смесей

- 69. Машины для изготовления сырых песчано-смоляных смесей

- 70. Основные правила техники безопасности при работе на оборудовании дляизготовления песчано-смоляных смесей

- 71. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси

- 72. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси - часть 2

- 73. Элементы установок для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 74. Машины для изготовления оболочковых форм из сухой смеси

- 75. автоматические машины АКФ-2

- 76. четырехпозиционная карусельная машина модели 2Б31

- 77. Установка МДФ-240

- 78. Шестипозиционная пескострельно-прессовая установка для изготовлениястопочных оболочковых форм

- 79. Машины для изготовления оболочковых стержней из сухих смесей

- 80. Машина для механизации процесса изготовления оболочковых стержнейнасыпным способом

- 81. установки модели 91875

- 82. Стержневая пескодувная машина конструкции Минского филиала НИИАвтопром

- 83. автомат марки АЦИС-10

- 84. Машины для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 85. Установка модели 2БН83 для изготовления оболочковых стержней из сырыхсмесей

- 86. Установка модели 4509Б для изготовления стержней коробчатой конструкцииили оболочковых форм из сырой смеси

- 87. Приспособление для механического скрепления оболочковых полуформ

- 88. Оборудование для скрепления оболочковых полуформ - часть 2

- 89. Полуавтоматическая установка модели 40П-4502

- 90. Установка модели 880 для склеивания оболочковых полуформ

- 91. Высокочастотная установка для склеивания оболочковых полуформ

- 92. Установка карусельного типа для склеивания оболочковых полу-форм

- 93. Основные правила техники безопасности при работе на оборудовании дляизготовления оболочковых форм и стержней

- 94. МОДЕЛЬНАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ

- 95. Модельные плиты в литейном производстве

- 96. Элементы литниковых систем

- 97. Вспомогательные устройства при литье в оболочковые формы и стержни

- 98. Приспособления для съема оболочек с плиты в литейном производстве

- 99. Стержневые ящики для изготовления оболочковых стержней

- 100. Заливка форм для получения отливок

- 101. Выбивка отливок из оболочковых форм

- 102. Очистка отливок, полученных в оболочковых формах

- 103. Растрескивание оболочковых форм в литейном производстве

- 104. Рыхлоты и неоднородность поверхности оболочки и стержня

- 105. Коробление оболочковых форм

- 106. Газовые раковины в отливках

- 107. Неметаллические включения в отливках

- 108. Неслитины и спаи в отливах

- 109. Усадочные раковины в отливках

- 110. Литература (Изготовление оболочковых форм и стержней)

от 910.00 руб./шт.

от 0.00 руб./шт.

от 0.00 руб./шт.

от 1500.00 руб./шт.

от 109.00 руб./шт.

от 167.00 руб./шт.

от 46.00 руб./шт.

от 109.00 руб./шт.

от 1426.00 руб./шт.

от 0.00 руб./шт.

от 334.00 руб./шт.

от 265.00 руб./шт.