Механические свойства песчано-смоляных смесей - часть 2

Высокая реакционная способность

карбамидно-фурановых связующих, определяющая производительность

процесса, подтверждается результатами испытаний карбамидно-фурановых

связующих на горячую проч-ность. Как видно из рис. 72, б, смеси на смоле

КФ-90, КФ-40 и КФ-35 приобретают за время отверждения в течение 7 с при

220" С прочность при растяжении в горячем состоянии до

3 кгс/см2 и выше. Такая прочность позволяет извлекать небольшие

оболочковые стержни и формы без разрушения и деформации, так как на них

образуется твердая корка с прочностью, достаточной для того, чтобы

выдержать давление толкателей при вытяжке стержня из гнезда оснастки или

при съеме оболочки с плиты. После извлечения стержня из ящика или съема

оболочки с плиты отверждение влажной смеси в центральной части оболочки

или стержня полностью завершается на воздухе за счет остаточного тепла и

тепла экзотермической реакции, выделяемого при отверждении смолы.

Оптимальное содержание карбамидно-фурановых связующих в смеси на основе

песка 1К02Б — 2,5%, при этом максимальная прочность смесей со смолами КФ

90, КФ-40, КФ-35 составляет соответственно 8,6; 8,13; 7,55 кгс/см2.

Достигаемая во всех случаях прочность примерно на 2,5—3,0 кгс/см2 выше

прочности смеси с фенолоформальдегидной смолой ВР-1 или ПК-Ю4, а по

сравнению с прочностью смеси с карбамидной смолой К-27 выше 3,0 кгс/см2.

Зернистость песка влияет на прочность сырых смесей в отвержденном

состоянии. При одном и том же количестве связующей добавки прочность

смеси будет выше, если использован крупнозернистый песок, и наоборот,

прочность уменьшается, если использован мелкозернистый песок. В качестве

примера приводятся данные по прочности в зависимости от состава смеси на

основе смолы ВР-1.

Из данных табл. 28 видно, что изменение величины прочности в зависимости

от состава смеси характеризуется точками максимума, которые

соответствуют моменту полного покрытия поверхности всех зерен песка

пленкой смолы ВР-1.

28. Прочность образцов на разрыв

|

Состав смеси |

Прочность, кгс/см2, охлажденных образцов при содержании связующего ВР-1 в смеси, % но массе |

||||||||

|

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

|

4,5 |

5,0 |

|

|

Песок марки 1К02Б, смола ВР-1 |

5,3 |

5,45 |

6,65 |

5,6 |

5,4 |

|

|

|

|

|

Песок марки 1К02Б и 1К01Б, смола ВР-1 |

. |

4,7 |

5,0 |

5,0 |

5,2 |

5,05 |

|

|

|

|

Песок марки 1К01Б, смола ВР-1 |

— |

— |

2,8 |

3,1 |

3,4 |

3,4 |

|

3,7 |

3,6 |

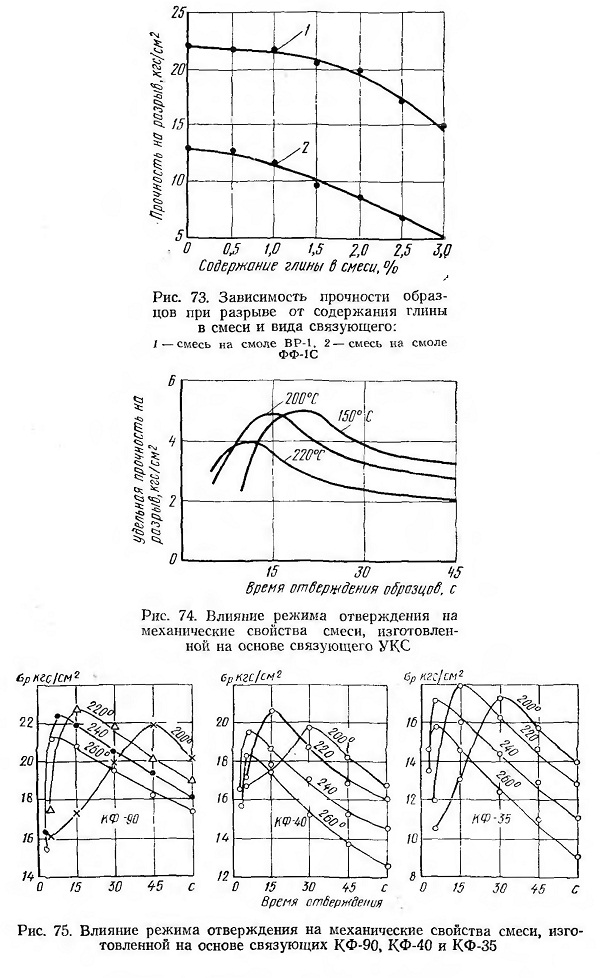

Глина на связующее действие синтетических смол

влияет отрицательно, так как поглощает значительную долю синтетического

связующего, снижая его полезное действие. Величина снижения прочности

формы и стержней зависит от вида используемой связующей добавки. Так,

фурановые связующие более чувствительны к глинистой добавке, нежели

фенольные типа ВР-1 или фенолоспирты (рис. 73).

Режим отверждения влияет на механические свойства смесей. Эти свойства

меняются в зависимости от вида используемой связующей добавки. Наиболее

чувствительными к изменению температуры отверждения являются карбамидные

смолы и смеси на их основе. Так, например, оптимальная температура

отверждения смеси на смоле УКС невысока и лежит в пределах 150— 200° С

(рис. 74). При дальнейшем повышении температуры наблюдается заметное

снижение прочности смеси за счет разрушения пленки связующего УКС.

Фурановые смолы менее чувствительны к повышению температуры отверждения,

что объясняется наличием в их составе фурилового спирта. Оптимальной

температурой отверждения фурановых смол является 220— 240° С (рис. 75),

при этом в целях интенсификации процесса отверждения допустимо повышение

температуры до 260° С при незначительном снижении прочности смолы.

Содержание

- 1. Г.В. Просяник Изготовление оболочковых форм и стержней читать онлайн

- 2. Введение - Изготовление оболочковых форм и стержней

- 3. Общие сведения о металлах и сплавах

- 4. Понятие о структуре сплавов

- 5. Понятие о коррозии металлов

- 6. Серый чугун

- 7. Ковкий чугун

- 8. Углеродистые стали для фасонных отливок

- 9. Легированные стали со специальными свойствами

- 10. Маркировка углеродистых и легированных сталей

- 11. Термическая и химико-термическая обработка сталей

- 12. Цветные металлы и сплавы

- 13. Металлокерамические твердые сплавы

- 14. Абразивные материалы

- 15. Обработка металла давлением

- 16. Сварка металлов

- 17. Обработка металлов резанием

- 18. Основные сведения о слесарной обработке

- 19. Схема технологического процесса производства отливок

- 20. Понятие о свойствах формовочных и стержневых смесей

- 21. Песчано-глинистые материалы

- 22. Связующие материалы в литейном производстве

- 23. Противопригарные материалы в литейном производстве

- 24. Высокоогнеупорные материалы в литейном производстве

- 25. Формовочные и стержневые смеси в литейном производстве

- 26. Контроль формовочных материалов и смесей в литейном производстве

- 27. Основные сведения о литейной оснастке

- 28. Изготовление литейных форм и стержней

- 29. Элементы литниковых систем

- 30. Основные типы плавильных печей

- 31. Заливка литейных форм

- 32. Выбивка форм, очистка и обрубка отливок

- 33. Специальные виды литья

- 34. Литье под давлением

- 35. Литье по выплавляемым моделям

- 36. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- 37. Элементы механизации процессов приготовления и раздачи формовочных истержневых смесей

- 38. Механизация и автоматизация формовочных и стержневых работ

- 39. Основы механизации и автоматизации составления и загрузки шихты взагранку

- 40. Пути автоматизации заливки литейных форм

- 41. Механизация и автоматизация выбивки и очистки отливок

- 42. Механизация транспортных средств в литейном производстве

- 43. Синтетические смолы

- 44. Фенолформальдегидные резольные смолы

- 45. Понятие о методах испытаний связующих в литейном производстве

- 46. Характеристика катализаторов в литейном производстве

- 47. Формовочные лески в литейном производстве

- 48. Новые формовочные материалы в литейном производстве

- 49. Добавки в песчано-смоляные смеси в литейном производстве

- 50. Разделительные составы в литейном производстве

- 51. Противопригарные покрытия в литейном производстве

- 52. Клеи для оболочковых форм

- 53. Типы песчано-смоляных смесей

- 54. Методы испытания песчано-смоляных смесей

- 55. Механические свойства песчано-смоляных смесей

- 56. Механические свойства песчано-смоляных смесей - часть 2

- 57. Физико-химические свойства песчано-смоляных смесей

- 58. Технологические свойства песчано-смоляных смесей

- 59. Составы песчано-смоляных смесей

- 60. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей

- 61. Свободная насыпка с помощью рамки

- 62. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей -часть 3

- 63. Методы изготовления оболочковых стержней из сухих песчано-смоляных смесей

- 64. Формирование оболочковых стержней с помощью центробежного метода

- 65. Методы изготовления оболочковых форм и стержней из сырых песчано-смоляныхсмесей

- 66. Зависимость физико-механических свойств оболочковых форм и стержней отспособа изготовления

- 67. Способы скрепления оболочковых полуформ

- 68. Машины для изготовления сухих песчано-смоляных смесей

- 69. Машины для изготовления сырых песчано-смоляных смесей

- 70. Основные правила техники безопасности при работе на оборудовании дляизготовления песчано-смоляных смесей

- 71. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси

- 72. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси - часть 2

- 73. Элементы установок для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 74. Машины для изготовления оболочковых форм из сухой смеси

- 75. автоматические машины АКФ-2

- 76. четырехпозиционная карусельная машина модели 2Б31

- 77. Установка МДФ-240

- 78. Шестипозиционная пескострельно-прессовая установка для изготовлениястопочных оболочковых форм

- 79. Машины для изготовления оболочковых стержней из сухих смесей

- 80. Машина для механизации процесса изготовления оболочковых стержнейнасыпным способом

- 81. установки модели 91875

- 82. Стержневая пескодувная машина конструкции Минского филиала НИИАвтопром

- 83. автомат марки АЦИС-10

- 84. Машины для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 85. Установка модели 2БН83 для изготовления оболочковых стержней из сырыхсмесей

- 86. Установка модели 4509Б для изготовления стержней коробчатой конструкцииили оболочковых форм из сырой смеси

- 87. Приспособление для механического скрепления оболочковых полуформ

- 88. Оборудование для скрепления оболочковых полуформ - часть 2

- 89. Полуавтоматическая установка модели 40П-4502

- 90. Установка модели 880 для склеивания оболочковых полуформ

- 91. Высокочастотная установка для склеивания оболочковых полуформ

- 92. Установка карусельного типа для склеивания оболочковых полу-форм

- 93. Основные правила техники безопасности при работе на оборудовании дляизготовления оболочковых форм и стержней

- 94. МОДЕЛЬНАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ

- 95. Модельные плиты в литейном производстве

- 96. Элементы литниковых систем

- 97. Вспомогательные устройства при литье в оболочковые формы и стержни

- 98. Приспособления для съема оболочек с плиты в литейном производстве

- 99. Стержневые ящики для изготовления оболочковых стержней

- 100. Заливка форм для получения отливок

- 101. Выбивка отливок из оболочковых форм

- 102. Очистка отливок, полученных в оболочковых формах

- 103. Растрескивание оболочковых форм в литейном производстве

- 104. Рыхлоты и неоднородность поверхности оболочки и стержня

- 105. Коробление оболочковых форм

- 106. Газовые раковины в отливках

- 107. Неметаллические включения в отливках

- 108. Неслитины и спаи в отливах

- 109. Усадочные раковины в отливках

- 110. Литература (Изготовление оболочковых форм и стержней)