§ 78.

Модельные плиты в литейном производстве

Модели и элементы литниковой системы монтируются на металлических модельных плитах, изготовляемых из того же материала, что и модели. Для предотвращения коробления модельных плит по контуру их с внешней стороны располагают ребра жесткости.

Модельная плита должна иметь достаточную толщину, чтобы обеспечить аккумулирование тепла и сохранение его в процессе работы. Практика показывает, что для средних по размерам оболочковых форм наилучшие результаты получают при работе на оснастке, имеющей толщину плиты не менее 25 мм; при большей величине суммарной поверхности оснастки толщину модельных плит следует увеличивать.

§ 79. Модели

Сложные модели, а также элементы литниковой системы изготавливают методом литья с последующей механической обработкой; простые модели и мелкие детали к ним выполняют из проката или поковок путем механической обработки.

Готовые модели для оболочкового литья должны соответствовать 3—4-му классу точности и 7—10-му классу шероховатости.

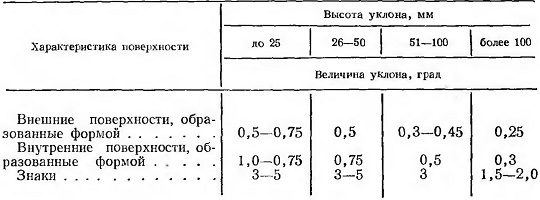

Формовочные уклоны на моделях для оболочкового

литья выполняют значительно меньшей величины, чем на моделях для

формовки в песчано-глинистых смесях. Этому способствует хорошая чистота

поверхности модели и сравнительно высокая прочность оболочки при съеме

ее с модели в отвержденном состоянии.

Данные о величине формовочных уклонов в зависимости от характера и

высоты их приведены в табл. 46.

46. Уклоны поверхностей модели

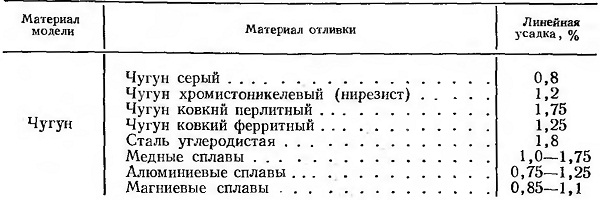

Величина линейной усадки различных сплавов зависит

от следующих факторов: химического состава сплава, коэффициента

термического расширения, величины и характера объемных изменений при

фазовых превращениях, конструкции отливки, податливости формы и стержня,

степени перегрева сплава, конструкции литниковой системы, условий

заливки формы и кристаллизации металла в ней и др. Из приведенного

перечня факторов, влияющих на литейную усадку, следует, что определение

точных размеров модели с учетом усадки представляет значительные

трудности и не всегда удается сразу установить точные размеры, поэтому

усадку обычно определяют экспериментальным путем.

При литье в оболочковые формы, помимо точного знания величины литейной

усадки, необходимо учитывать расширение моделей при нагреве их в

процессе работы. Практические величины усадки различных литейных сплавов

с учетом расширения моделей при нагреве их до температуры 300° С (для

мелких и средних отливок) приводятся в табл. 47.

47. Величина усадки литейных сплавов с учетом расширения модельной оснастки

Чтобы избежать резкого перепада толщины формирующейся оболочки, острых

углов и высоких тонких кромок на моделях и элементах литниковой системы

не применяют. Все сочленения моделей и элементов литниковой системы

должны иметь плавные переходы сечений. Такие переходы выполняют в виде

галтелей, а при большом различии сечений стенок переход должен

оформляться клинообразно. Модели должны быть размещены на плите так,

чтобы одна модель не затеняла другую при фор-мировании оболочки и чтобы

обеспечивался легкий съем готовой оболочки.

Правильное размещение моделей на плите обеспечивает качественное

получение оболочки, легкий съем ее с плиты и экономику процесса.

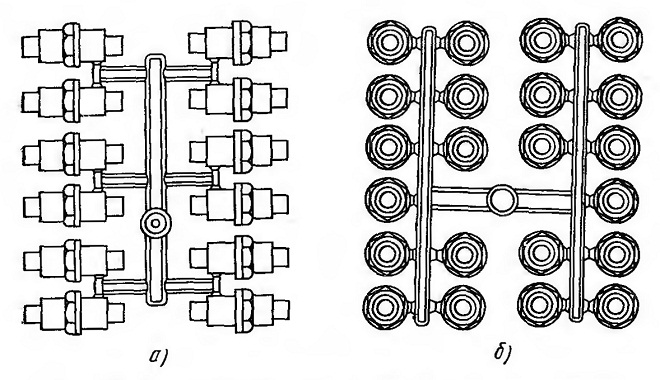

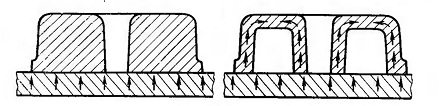

Рис. 132. Расположение моделей на соединительных панелях: а — на плите для литья в песчаные формы, б — на плите для литья в оболочковые формы

На рис. 132, а показано расположение моделей соединительных ниппелей на плите при отливке их в земляные формы. В данном случае модели расположены в горизонтальном положении, причем количество стержней равно количеству моделей. Применяя способ оболочкового литья, такие отливки можно получать целиком при помощи формы. Для этого необходимо располагать модели на плите в таком порядке, как это показано на рис. 132,б, т. е. вертикально относительно плоскости модельной плиты. При таком размещении моделей отливки можно получать не только без стержней, но и размещать значительно большее количество их на модельной плите тех же размеров.

Температура заливки и сечения отливки влияют на

расстояние между моделями. Чем ниже температура заливки, тем ближе могут

быть расположены модели. Когда монтируют модели, имеющие минимальные

уклоны и большую высоту, расстояние между ними должно быть увеличено для

размещения дополнительных толкателей.

Модели прикрепляют к модельной плите с помощью винтов и фиксируют на

плите двумя контрольными штифтами. Крепежные винты вставляют снизу

модельной плиты, чтобы не оставлять на поверхности отливок никаких

следов и не препятствовать съему оболочек.

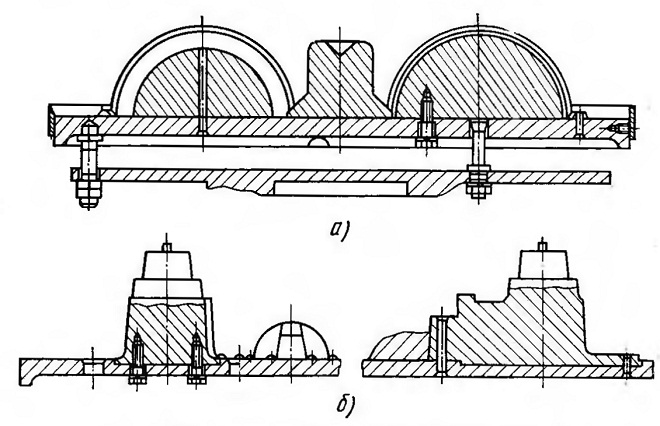

Рис. 133. Примеры крепления моделей к плите: а — посадочные модели, б — врезные модели

Иногда модели делают монолитными, отлитыми заодно с

плитой. Однако чаще применяют посадные и врезные модели, которые

обрабатывают отдельно, а затем монтируют на плите. Посадные модели (рис.

133, о) применяют в тех случаях, когда разъем модели плоский. Из рисунка

видно, что в данном случае модели крепят на плите винтами и контрольными

штифтами.

Врезные модели являются разновидностью посадных. Различие заключается в

способе крепления модели. Врезной способ крепления моделей на плите

применяют для моделей, у которых плоскость разъема не представляет

надежной опоры или выполнение ее связано с конструктивными трудностями.

Например, чтобы закрепить на плите нижнюю половину сложной модели

корпуса компрессора домашнего холодильника, имеющей по плоскости разъема

галтель, ее необходимо изготовлять с бортом, который врезают в плиту с

последующим закреплением модели винтами и контрольными штифтами (рис.

133,6).

Металлические модели для оболочкового литья в целях лучшего теплообмена

с модельной плитой рекомендуют изготовлять

не пустотелыми, а сплошными (рис. 134). Сплошная модель по сравнению с пустотелой способна при одинаковых условиях аккумулировать большее количество тепла, а это положительно влияет на уменьшение потерь тепла моделью и поддержание в ней более постоянной температуры в течение всего рабочего цикла.

Рис. 134. Схема подвода тепла к сплошной и пустотелой моделям

Содержание

- 1. Г.В. Просяник Изготовление оболочковых форм и стержней читать онлайн

- 2. Введение - Изготовление оболочковых форм и стержней

- 3. Общие сведения о металлах и сплавах

- 4. Понятие о структуре сплавов

- 5. Понятие о коррозии металлов

- 6. Серый чугун

- 7. Ковкий чугун

- 8. Углеродистые стали для фасонных отливок

- 9. Легированные стали со специальными свойствами

- 10. Маркировка углеродистых и легированных сталей

- 11. Термическая и химико-термическая обработка сталей

- 12. Цветные металлы и сплавы

- 13. Металлокерамические твердые сплавы

- 14. Абразивные материалы

- 15. Обработка металла давлением

- 16. Сварка металлов

- 17. Обработка металлов резанием

- 18. Основные сведения о слесарной обработке

- 19. Схема технологического процесса производства отливок

- 20. Понятие о свойствах формовочных и стержневых смесей

- 21. Песчано-глинистые материалы

- 22. Связующие материалы в литейном производстве

- 23. Противопригарные материалы в литейном производстве

- 24. Высокоогнеупорные материалы в литейном производстве

- 25. Формовочные и стержневые смеси в литейном производстве

- 26. Контроль формовочных материалов и смесей в литейном производстве

- 27. Основные сведения о литейной оснастке

- 28. Изготовление литейных форм и стержней

- 29. Элементы литниковых систем

- 30. Основные типы плавильных печей

- 31. Заливка литейных форм

- 32. Выбивка форм, очистка и обрубка отливок

- 33. Специальные виды литья

- 34. Литье под давлением

- 35. Литье по выплавляемым моделям

- 36. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- 37. Элементы механизации процессов приготовления и раздачи формовочных истержневых смесей

- 38. Механизация и автоматизация формовочных и стержневых работ

- 39. Основы механизации и автоматизации составления и загрузки шихты взагранку

- 40. Пути автоматизации заливки литейных форм

- 41. Механизация и автоматизация выбивки и очистки отливок

- 42. Механизация транспортных средств в литейном производстве

- 43. Синтетические смолы

- 44. Фенолформальдегидные резольные смолы

- 45. Понятие о методах испытаний связующих в литейном производстве

- 46. Характеристика катализаторов в литейном производстве

- 47. Формовочные лески в литейном производстве

- 48. Новые формовочные материалы в литейном производстве

- 49. Добавки в песчано-смоляные смеси в литейном производстве

- 50. Разделительные составы в литейном производстве

- 51. Противопригарные покрытия в литейном производстве

- 52. Клеи для оболочковых форм

- 53. Типы песчано-смоляных смесей

- 54. Методы испытания песчано-смоляных смесей

- 55. Механические свойства песчано-смоляных смесей

- 56. Механические свойства песчано-смоляных смесей - часть 2

- 57. Физико-химические свойства песчано-смоляных смесей

- 58. Технологические свойства песчано-смоляных смесей

- 59. Составы песчано-смоляных смесей

- 60. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей

- 61. Свободная насыпка с помощью рамки

- 62. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей -часть 3

- 63. Методы изготовления оболочковых стержней из сухих песчано-смоляных смесей

- 64. Формирование оболочковых стержней с помощью центробежного метода

- 65. Методы изготовления оболочковых форм и стержней из сырых песчано-смоляныхсмесей

- 66. Зависимость физико-механических свойств оболочковых форм и стержней отспособа изготовления

- 67. Способы скрепления оболочковых полуформ

- 68. Машины для изготовления сухих песчано-смоляных смесей

- 69. Машины для изготовления сырых песчано-смоляных смесей

- 70. Основные правила техники безопасности при работе на оборудовании дляизготовления песчано-смоляных смесей

- 71. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси

- 72. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси - часть 2

- 73. Элементы установок для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 74. Машины для изготовления оболочковых форм из сухой смеси

- 75. автоматические машины АКФ-2

- 76. четырехпозиционная карусельная машина модели 2Б31

- 77. Установка МДФ-240

- 78. Шестипозиционная пескострельно-прессовая установка для изготовлениястопочных оболочковых форм

- 79. Машины для изготовления оболочковых стержней из сухих смесей

- 80. Машина для механизации процесса изготовления оболочковых стержнейнасыпным способом

- 81. установки модели 91875

- 82. Стержневая пескодувная машина конструкции Минского филиала НИИАвтопром

- 83. автомат марки АЦИС-10

- 84. Машины для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 85. Установка модели 2БН83 для изготовления оболочковых стержней из сырыхсмесей

- 86. Установка модели 4509Б для изготовления стержней коробчатой конструкцииили оболочковых форм из сырой смеси

- 87. Приспособление для механического скрепления оболочковых полуформ

- 88. Оборудование для скрепления оболочковых полуформ - часть 2

- 89. Полуавтоматическая установка модели 40П-4502

- 90. Установка модели 880 для склеивания оболочковых полуформ

- 91. Высокочастотная установка для склеивания оболочковых полуформ

- 92. Установка карусельного типа для склеивания оболочковых полу-форм

- 93. Основные правила техники безопасности при работе на оборудовании дляизготовления оболочковых форм и стержней

- 94. МОДЕЛЬНАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ

- 95. Модельные плиты в литейном производстве

- 96. Элементы литниковых систем

- 97. Вспомогательные устройства при литье в оболочковые формы и стержни

- 98. Приспособления для съема оболочек с плиты в литейном производстве

- 99. Стержневые ящики для изготовления оболочковых стержней

- 100. Заливка форм для получения отливок

- 101. Выбивка отливок из оболочковых форм

- 102. Очистка отливок, полученных в оболочковых формах

- 103. Растрескивание оболочковых форм в литейном производстве

- 104. Рыхлоты и неоднородность поверхности оболочки и стержня

- 105. Коробление оболочковых форм

- 106. Газовые раковины в отливках

- 107. Неметаллические включения в отливках

- 108. Неслитины и спаи в отливах

- 109. Усадочные раковины в отливках

- 110. Литература (Изготовление оболочковых форм и стержней)