§ 57.

Механические свойства песчано-смоляных смесей - часть 1

Прочность песчано-смоляных смесей на сжатие в сыром состоянии.

Сырые песчано-смоляные смеси рассматривают как трехфазную систему,

состоящую из твердого тела (кварцевый песок), жидкости (связующая

добавка и катализатор) и газа. Все три фазы тесно связаны между собой и

определяют механические свойства смеси в сыром состоянии.

В начальной стадии после приготовления смеси ее прочность на сжатие в

сыром состоянии определяют величинами вязкости и поверхностного

натяжения связующего. В дальнейшем величина этого показателя изменяется

в зависимости от скорости нарастания вязкости связующего, которая

зависит от активности действия вводимого в смесь катализатора и

температуры окружающей среды. Условная вязкость жидких связующих

добавок, используемых в рассматриваемом процессе, небольшая, поэтому

величина прочности на сжатие сырых песчано-смоляных смесей на основе

песка марки 1К02Б Люберецкого месторождения низкая (табл. 26).

Величина сырой прочности увеличивается при использовании в составе

смесей мелкозернистого песка и песков с высоким содержанием глины.

26. Величина исходной прочности на сжатие в сыром состоянии чистокварцевых смесей

|

|

Связующее |

|||||

|

Показатель |

КФ-90 |

КФ-40 |

ФФ-1С |

ВР-1 |

Фсколо- спирт |

УКС |

|

Прочность на сжатие в сыром состояннн, кгс/см2 |

0,02 |

0,02 |

0,02 |

0,03 |

0,025 |

0,03 |

Прочность смесей в отвержденном состоянии. Отверждение

песчано-смоляных смесей производится для того, чтобы они приобрели

механическую прочность и стойкость к температурному воздействию.

Прочность смеси в значительной степени оп-

ределяется видом используемых связующих добавок и

их физико-химическими свойствами.

Прочность сухих песчано-смоляных смесей лри одних и тех же условиях

зависит от способа изготовления смеси. Исследования показывают, что

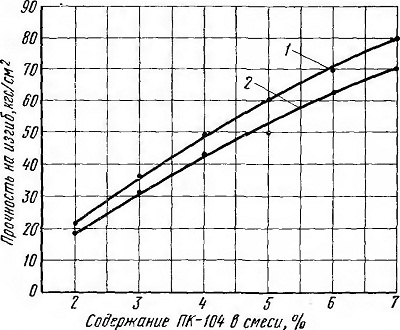

плакированная смесь 1 {рис. 66) -при одном и том же процентном

содержании смолы

обеспечивает более высокую прочность на изгиб, чем неплаки-рованная смесь 2. Так как в сухой песчано-смоляной смеси кварцевый песок состоит из различных по величине зерен, то в процессе формирования оболочковых форм и стержней точки контакта у зерен друг с другом будут беспорядочные с наличием пор и разрывов в структуре смеси. При этом у неплакированной смеси большое количество частиц порошкообразной смолы размещается в промежутках между зернами песка, а не в точках соприкосновения песчинок, поэтому система песок — смола не полностью скреплена отвержденной смолой. В плакированной

смеси зерна песка фактически покрыты тонким слоем

растворенной или расплавленной смолы, поэтому при любой ориентации зерен

всегда имеется пленка смолы между поверхностями контакта песчинок,

благодаря чему при отверждении- смолы создается прочная связь песок —

смола. Этим и объясняется то положение, что плакированная смесь

обеспечивает прочность на разрыв и изгиб примерно на 15—20% выше, чем

неплакированная.

Рис. 66. Зависимость прочности песчано-смоляной смеси от способа изготовления н количества связующего ПК-104

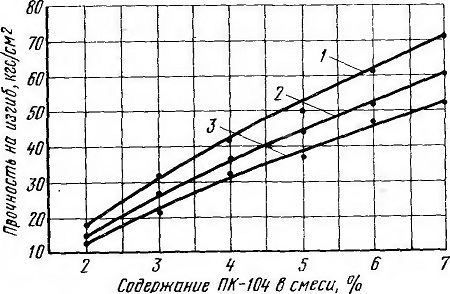

Рис. 67. Зависимость физико-механических свойств

неплакированной смесн от зернового состава песка и количества связующего

ПК-104:

1 — смесь на песке марки 1К02Б, 2 — смесь на песке марок 1К02Б и 1К01А,

смешанных в соотношении 70 : 30, 3 —смесь на песке марки 1К01А

Прочность сухих песчано-смоляных смесей зависит

также и от качества формовочных песков, в частности от зернового состава

песка и содержания глины (рис. 67). Прочность неплаки-рованной

песчано-смоляной смеси падает по мере уменьшения величины зерен

формовочных песков.

В зерновом составе песка различают основную часть, которая формирует

литую поверхность, и ту часть (пыль и глинистую составляющую), которая

мало влияет на качество поверхности, но способна снижать прочностные

показатели смеси и приводит к непроизводительному расходу связующего

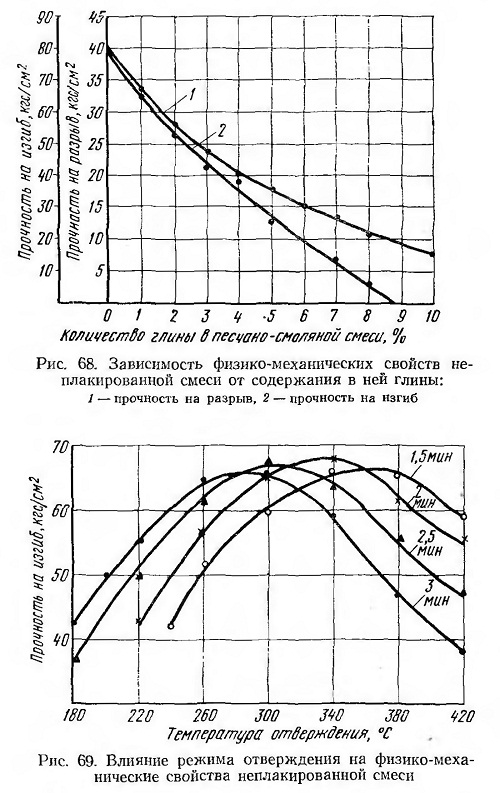

ПК-104. Из графика, представленного на рис. 68, видно, что добавка

1 % глины в смесь, изготовленную из отмытого песка марки 1К.02Б с 5,5%

связующего ПК-Ю4, снижает прочность ее на20%, а добавка 2% глины — более

чем на 40%. Поэтому для сухих песчано-смоляных смесей необходимо

применять пески с минимальным содержанием глины.

Режим отверждения сухих песчано-смоляных смесей влияет на их прочность.

Кривые, приведенные на рис. 69, показывают, что механические свойства

таких смесей зависят от температуры и времени отверждения. Оптимальным

режимом отверждения (для образцов 10 мм толщины) являются температура

300—

350° С и время выдержки 2,0—2,5 мин. В современных машинах используют этот режим отверждения оболочковых форм и стержней. Чтобы увеличить производительность машин, иногда прибегают к ускоренному режиму отверждения. Для этого повышают температуру до 380—400° С, что позволяет уменьшить время отверждения до 1,5 мин. При этом наблюдается некоторое снижение прочности песчано-смоляной смеси по сравнению с оптимальным режимом отверждения.

При отверждении песчано-смоляной смеси

термореактивная смола, входящая в ее состав, выполняет роль клея,

соединяя в одно целое множество зерен песка между собой.

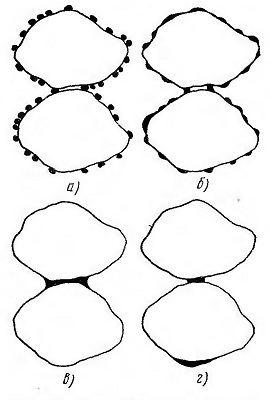

В неплакированной песчано-смоляной смеси невозможно распределить частицы

связующего ПК-104 так, чтобы они размещались между всеми контактирующим

моя поверхностями зерен песка. Большинство частиц связующего ПК.-104 при

формировании оболочки и стержня размещается обычно в промежутках между

этими зернами песка (рис. 70, а).

Рис. 70. Схема образования клеевых контактов между зернами песка у неплакированной смеси: а — размещение частиц смолы на зернах песка, б — клеевой контакт, образованный ПК-104 с малой подвижностью, е —клеевой контакт, образованный ПК-104 со средней подвижностью, г — клеевой контакт, образованный с высокой подвижностью

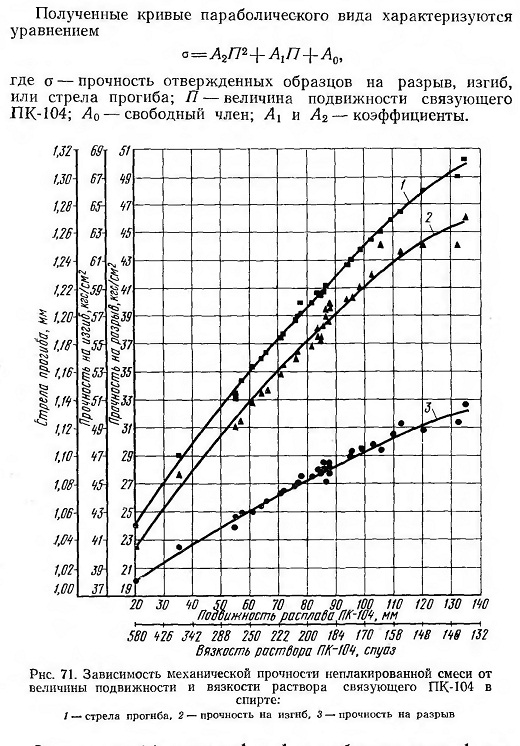

При нагреве песчано-смоляной смеси мелкодисперсные частички связующего ПК-104 начинают плавиться, а затем течь, смачивая поверхность зерен. Причем малая подвижность и большая величина вязкости раствора связующего ПК-104 в спирте не дают возможности образовываться смоляным менискам в местах контакта зерен. В данном случае клеевое соединение между зернами песка носит случайный точечный характер, в результате чего получается плохое клеевое соединение (рис. 70, б). Связующее ПК-104 со средней подвижностью способствует получению в точках контакта зерен песка смоляных менисков максимальной величины, сообщая тем самым хорошую прочность клеевому соединению (рис. 70, е). Связующее ПК-104 с большой подвижностью и малой вязкостью раствора в спирте образует в местах контакта зерен тонкий смоляной мениск (рис. 70,г). Это объясняется тем, что за время формирования смола успеет стечь с точек контакта, ослабляя тем самым клеевое соединение. Влияние величины подвижности и вязкости раствора связующего ПК-104 на механические свойства неплакированной смеси видно из данных рис. 71, которые подтверждают, что механическая прочность песчано-смоляной смеси определяется величиной подвижности и вязкости раствора связующего ПК-104 в спирте.

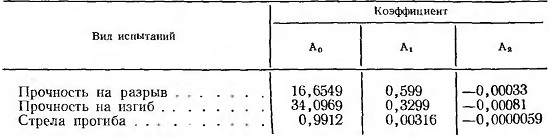

Значения коэффициентов А1 и А2 и свободного члена

А0 для неплакированных песчано-смоляных смесей на связующем ПК-104 с

7,4% уротропина приведены в табл. 27.

Результаты работы по исследованию влияния физико-химических свойств

связующего ПК-104 на механические свойства

неплакированной смеси позволили установить нижний предел подвижности связующего, который должен быть не ниже 40 мм. При этом обеспечивается прочность смеси на изгиб не менее 48 кгс/см2.

27. Значения коэффициента А1, А2 и свободного члена А0 для связующего ПК-104

Прочность сырых песчано-смоляных смесей в отвержденном состоянии при

одних и тех же условиях зависит от природы используемой связующей

добавки и ее свойств. При отверждении стержней возрастание их прочности

определяется упрочнением пленок связующих материалов. Процесс упрочнения

связан с удалением растворителя, а также с уплотнением молекул,

происходящем в процессе поликонденсации низкомолекулярных соединений.

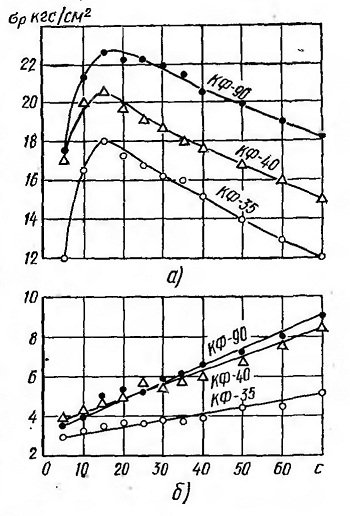

Сравнительные исследования смесей на основе различных связующих

показали, что наибольшую удельную прочность обеспечивают

мочевинофурило-вые смолы. Так, например, испытание кварцевых составов

смесей на смолах КФ-90, КФ-40 и КФ-35 (рис. 72, а) показало, что образцы

толщиной 25 мм в нагретом до 220° С стержневом ящике приобретают

максимальную прочность через 15—20 с отверждения.

Рис. 72. Зависимость прочности песчано-смоляных образцов в горячем и охлажденном состояниях от марки используемой смолы: а — прочность образцов в охлажденном состоянии, б — прочность образцов в горячем состоянии

Содержание

- 1. Г.В. Просяник Изготовление оболочковых форм и стержней читать онлайн

- 2. Введение - Изготовление оболочковых форм и стержней

- 3. Общие сведения о металлах и сплавах

- 4. Понятие о структуре сплавов

- 5. Понятие о коррозии металлов

- 6. Серый чугун

- 7. Ковкий чугун

- 8. Углеродистые стали для фасонных отливок

- 9. Легированные стали со специальными свойствами

- 10. Маркировка углеродистых и легированных сталей

- 11. Термическая и химико-термическая обработка сталей

- 12. Цветные металлы и сплавы

- 13. Металлокерамические твердые сплавы

- 14. Абразивные материалы

- 15. Обработка металла давлением

- 16. Сварка металлов

- 17. Обработка металлов резанием

- 18. Основные сведения о слесарной обработке

- 19. Схема технологического процесса производства отливок

- 20. Понятие о свойствах формовочных и стержневых смесей

- 21. Песчано-глинистые материалы

- 22. Связующие материалы в литейном производстве

- 23. Противопригарные материалы в литейном производстве

- 24. Высокоогнеупорные материалы в литейном производстве

- 25. Формовочные и стержневые смеси в литейном производстве

- 26. Контроль формовочных материалов и смесей в литейном производстве

- 27. Основные сведения о литейной оснастке

- 28. Изготовление литейных форм и стержней

- 29. Элементы литниковых систем

- 30. Основные типы плавильных печей

- 31. Заливка литейных форм

- 32. Выбивка форм, очистка и обрубка отливок

- 33. Специальные виды литья

- 34. Литье под давлением

- 35. Литье по выплавляемым моделям

- 36. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- 37. Элементы механизации процессов приготовления и раздачи формовочных истержневых смесей

- 38. Механизация и автоматизация формовочных и стержневых работ

- 39. Основы механизации и автоматизации составления и загрузки шихты взагранку

- 40. Пути автоматизации заливки литейных форм

- 41. Механизация и автоматизация выбивки и очистки отливок

- 42. Механизация транспортных средств в литейном производстве

- 43. Синтетические смолы

- 44. Фенолформальдегидные резольные смолы

- 45. Понятие о методах испытаний связующих в литейном производстве

- 46. Характеристика катализаторов в литейном производстве

- 47. Формовочные лески в литейном производстве

- 48. Новые формовочные материалы в литейном производстве

- 49. Добавки в песчано-смоляные смеси в литейном производстве

- 50. Разделительные составы в литейном производстве

- 51. Противопригарные покрытия в литейном производстве

- 52. Клеи для оболочковых форм

- 53. Типы песчано-смоляных смесей

- 54. Методы испытания песчано-смоляных смесей

- 55. Механические свойства песчано-смоляных смесей

- 56. Механические свойства песчано-смоляных смесей - часть 2

- 57. Физико-химические свойства песчано-смоляных смесей

- 58. Технологические свойства песчано-смоляных смесей

- 59. Составы песчано-смоляных смесей

- 60. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей

- 61. Свободная насыпка с помощью рамки

- 62. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей -часть 3

- 63. Методы изготовления оболочковых стержней из сухих песчано-смоляных смесей

- 64. Формирование оболочковых стержней с помощью центробежного метода

- 65. Методы изготовления оболочковых форм и стержней из сырых песчано-смоляныхсмесей

- 66. Зависимость физико-механических свойств оболочковых форм и стержней отспособа изготовления

- 67. Способы скрепления оболочковых полуформ

- 68. Машины для изготовления сухих песчано-смоляных смесей

- 69. Машины для изготовления сырых песчано-смоляных смесей

- 70. Основные правила техники безопасности при работе на оборудовании дляизготовления песчано-смоляных смесей

- 71. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси

- 72. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси - часть 2

- 73. Элементы установок для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 74. Машины для изготовления оболочковых форм из сухой смеси

- 75. автоматические машины АКФ-2

- 76. четырехпозиционная карусельная машина модели 2Б31

- 77. Установка МДФ-240

- 78. Шестипозиционная пескострельно-прессовая установка для изготовлениястопочных оболочковых форм

- 79. Машины для изготовления оболочковых стержней из сухих смесей

- 80. Машина для механизации процесса изготовления оболочковых стержнейнасыпным способом

- 81. установки модели 91875

- 82. Стержневая пескодувная машина конструкции Минского филиала НИИАвтопром

- 83. автомат марки АЦИС-10

- 84. Машины для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 85. Установка модели 2БН83 для изготовления оболочковых стержней из сырыхсмесей

- 86. Установка модели 4509Б для изготовления стержней коробчатой конструкцииили оболочковых форм из сырой смеси

- 87. Приспособление для механического скрепления оболочковых полуформ

- 88. Оборудование для скрепления оболочковых полуформ - часть 2

- 89. Полуавтоматическая установка модели 40П-4502

- 90. Установка модели 880 для склеивания оболочковых полуформ

- 91. Высокочастотная установка для склеивания оболочковых полуформ

- 92. Установка карусельного типа для склеивания оболочковых полу-форм

- 93. Основные правила техники безопасности при работе на оборудовании дляизготовления оболочковых форм и стержней

- 94. МОДЕЛЬНАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ

- 95. Модельные плиты в литейном производстве

- 96. Элементы литниковых систем

- 97. Вспомогательные устройства при литье в оболочковые формы и стержни

- 98. Приспособления для съема оболочек с плиты в литейном производстве

- 99. Стержневые ящики для изготовления оболочковых стержней

- 100. Заливка форм для получения отливок

- 101. Выбивка отливок из оболочковых форм

- 102. Очистка отливок, полученных в оболочковых формах

- 103. Растрескивание оболочковых форм в литейном производстве

- 104. Рыхлоты и неоднородность поверхности оболочки и стержня

- 105. Коробление оболочковых форм

- 106. Газовые раковины в отливках

- 107. Неметаллические включения в отливках

- 108. Неслитины и спаи в отливах

- 109. Усадочные раковины в отливках

- 110. Литература (Изготовление оболочковых форм и стержней)

от 1030.00 руб./шт.

от 224.00 руб./шт.

от 195.00 руб./шт.

от 195.00 руб./шт.

от 402.00 руб./шт.

от 402.00 руб./шт.

от 288.00 руб./шт.

от 288.00 руб./шт.

от 288.00 руб./шт.

от 56.00 руб./шт.

от 224.00 руб./шт.

от 138.00 руб./шт.