§ 64.

Зависимость физико-механических свойств оболочковых форм и стержней от способа изготовления

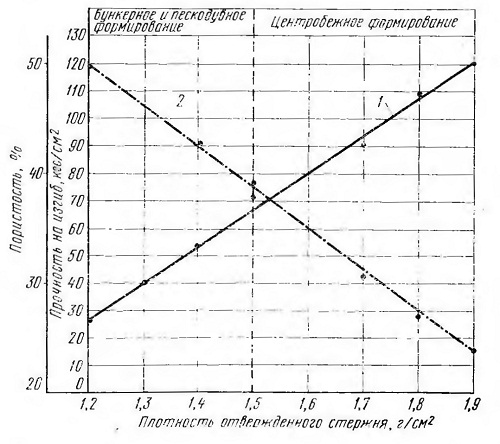

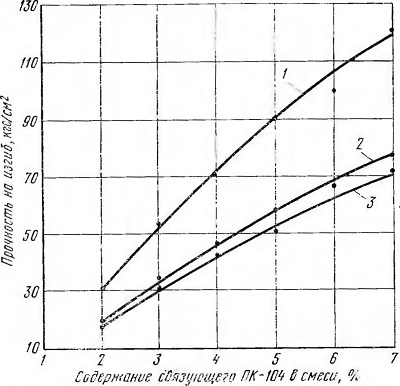

Способ изготовления оболочковых форм и стержней по горячей оснастке влияет на их физико-механические свойства в отвержденном состоянии. Наибольшее применение в промышлен-ности нашли три способа изготовления форм и стержней: бункерный (гравитационный), пескострельно-пескодувный и центробежный. Исследование этих способов показывает, что при применении одной и той же пссчано-смоляной смеси наиболее высокие физико-механические свойства приобретают стержни при центробежном способе изготовления. Так, из данных рис. 96 видно, что максимальные плотность и прочность 1 и минимальная пористость 2 стержней из плакированной смеси с 5% связу-ющего ПК-104 достигаются при центробежном способе формирования, причем с возрастанием плотности увеличивается прочность стержней и уменьшается их пористость. Из данных рис. 95 видно также, что максимально возможная плотность при пескодувном и бункерном способах изготовления стержней не превышает 1,5 г/см3, в то время как при центробежном способе можно достичь плотности, равной 1,9 г/см3. Сравнительные исследования прочности стержней, изготовленных бункерным, пескодувным и центробежным способами формирования из плакированных смесей с различным содержанием связующего ПК,-104, показывают, что прочность стержней, изготовленных центробежным способом, па изгиб соответственно в 1,8 и 1,55

раза выше, чем прочность форм и стержней на изгиб, полученных бункерным и пескодувным способами (рис. 97). Центробежное уплотнение песчано-смоляной смеси влияет не только на прочностную характеристику стержней, но и на характер теплообмена между нагретой модельной оснасткой и смесью. С ростом плотности песчано-смоляной смеси увеличивается ее коэффициент теплопроводности (табл. 40), а это в свою очередь

способствует увеличению скорости отверждения

термореактивного связующего и повышению производительности оборудования.

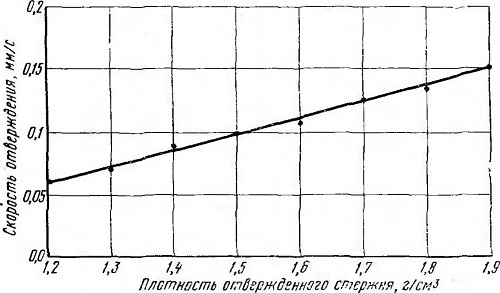

Данные рис. 98 показывают, что с увеличением плотности смеси от 1,2 до

1,9 г/см3 скорость отверждения формы или стержня 10 мм толщины при

температуре 240° С увеличивается более чем в два раза. Одновременно с

этим за счет более плотной упа-

ковки зерен кварцевого песка улучшается чистота поверхности отливки, выполненной формой или стержнем. При бункерном и пескодувно-пескострельном способах изготовления оболочковых форм и стержней применяют дополнительные мероприятия, направленные на улучшение их качества: вибрация оснастки при формировании формы или стержня, диафрагменное уплотнение смеси, прессование смеси холодной или горячей половинкой модельной оснастки. Уплотнение песчано-смоляной смеси в период

бункерного формирования оболочковых форм и стержней

положительно сказывается на уменьшении брака их по рыхлоте и на

увеличении скорости формирования формы и стержня. Кроме того,

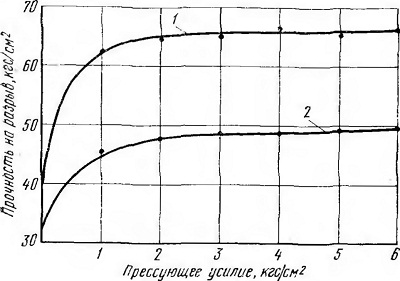

прессование (рис. 99) резко повышает прочность на разрыв плакированной 1

и неплакированной 2 смеси. Значительный прирост прочности достигается

при повышении давления до 2 кгс/см2 (у плакированной смеси на 85%, а у

неплакированной — на 17%); дальнейшее повышение давления увеличивает

прочность незначительно. Для практических целей целесообразно применять

прессующие усилия в пределах 2 кгс/см2. В табл. 41 приводятся данные по

скорости формирования и прочности оболочковых форм и стержней,

полученных при различных способах формирования.

Данные табл. 41 показывают, что наибольшая скорость формирования и

прочность формы или стержня достигаются при прессовании горячей плитой.

Последний метод с успехом применяют при изготовлении форм применительно

к стопочной заливке.

Рис. 96. Влияние способа изготовления оболочковых форм и стержней на физико-механические свойства

Рис. 97. Зависимость прочности на изгиб

песчано-смоляной смеси в отвержденном состоянии от способа формирования:

1 — центробежный способ формирования, 2 — пескодувный способ

формирования, 3 — бункерный способ формирования

40. Зависимость коэффициента теплопроводности смеси от величины

плотности стержня

|

Плотность стержня, г/см3 |

1,2 |

1,3 |

1,4 |

1,5 |

1,6 |

1,7 |

1,8 |

1,9 |

|

Коэффициент теплопроводности, ккал/мХ Хч град |

0,52 |

0,57 |

0,64 |

0,65 |

0,72 |

0,75 |

0,79 |

0,83 |

Рис. 98. Влияние уплотнения смеси на скорость отверждения формы или стержня

Рис. 99. Зависимость прочностных свойств песчано-смоляной смеси от усилия прессования при формировании стержня или формы

41. Влияние способа формирования форм и стержней на их металлические свойства

|

Способ формирования |

У дельная прочность на изгиб, кгс/см2 |

Скорость формирования, ым/с |

|

Свободная насыпка |

п,1 |

0,3 |

|

Свободная насыпка с вибрацией в течение 5 с . Свободная насыпка с диафрагмеиным уплотне |

12,7 |

0,35 |

|

нием, давление 5 ат Надув со сбросом избытка смсси, давление при |

14,4 |

1,1 |

|

надуве 5 ат Надув с применением контрплиты, давление при |

12,0 |

0,8 |

|

надуве 5 ат Свободная насыпка смеси с последующим прес |

12,0 |

~ |

|

сованием холодной плитой; давление 5 ат . . . Свободная насыпка смеси с последующим прес |

16,1 |

1.1 |

|

сованием горячей плитои; давление о ат |

17,2 |

1,5 |

Содержание

- 1. Г.В. Просяник Изготовление оболочковых форм и стержней читать онлайн

- 2. Введение - Изготовление оболочковых форм и стержней

- 3. Общие сведения о металлах и сплавах

- 4. Понятие о структуре сплавов

- 5. Понятие о коррозии металлов

- 6. Серый чугун

- 7. Ковкий чугун

- 8. Углеродистые стали для фасонных отливок

- 9. Легированные стали со специальными свойствами

- 10. Маркировка углеродистых и легированных сталей

- 11. Термическая и химико-термическая обработка сталей

- 12. Цветные металлы и сплавы

- 13. Металлокерамические твердые сплавы

- 14. Абразивные материалы

- 15. Обработка металла давлением

- 16. Сварка металлов

- 17. Обработка металлов резанием

- 18. Основные сведения о слесарной обработке

- 19. Схема технологического процесса производства отливок

- 20. Понятие о свойствах формовочных и стержневых смесей

- 21. Песчано-глинистые материалы

- 22. Связующие материалы в литейном производстве

- 23. Противопригарные материалы в литейном производстве

- 24. Высокоогнеупорные материалы в литейном производстве

- 25. Формовочные и стержневые смеси в литейном производстве

- 26. Контроль формовочных материалов и смесей в литейном производстве

- 27. Основные сведения о литейной оснастке

- 28. Изготовление литейных форм и стержней

- 29. Элементы литниковых систем

- 30. Основные типы плавильных печей

- 31. Заливка литейных форм

- 32. Выбивка форм, очистка и обрубка отливок

- 33. Специальные виды литья

- 34. Литье под давлением

- 35. Литье по выплавляемым моделям

- 36. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- 37. Элементы механизации процессов приготовления и раздачи формовочных истержневых смесей

- 38. Механизация и автоматизация формовочных и стержневых работ

- 39. Основы механизации и автоматизации составления и загрузки шихты взагранку

- 40. Пути автоматизации заливки литейных форм

- 41. Механизация и автоматизация выбивки и очистки отливок

- 42. Механизация транспортных средств в литейном производстве

- 43. Синтетические смолы

- 44. Фенолформальдегидные резольные смолы

- 45. Понятие о методах испытаний связующих в литейном производстве

- 46. Характеристика катализаторов в литейном производстве

- 47. Формовочные лески в литейном производстве

- 48. Новые формовочные материалы в литейном производстве

- 49. Добавки в песчано-смоляные смеси в литейном производстве

- 50. Разделительные составы в литейном производстве

- 51. Противопригарные покрытия в литейном производстве

- 52. Клеи для оболочковых форм

- 53. Типы песчано-смоляных смесей

- 54. Методы испытания песчано-смоляных смесей

- 55. Механические свойства песчано-смоляных смесей

- 56. Механические свойства песчано-смоляных смесей - часть 2

- 57. Физико-химические свойства песчано-смоляных смесей

- 58. Технологические свойства песчано-смоляных смесей

- 59. Составы песчано-смоляных смесей

- 60. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей

- 61. Свободная насыпка с помощью рамки

- 62. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей -часть 3

- 63. Методы изготовления оболочковых стержней из сухих песчано-смоляных смесей

- 64. Формирование оболочковых стержней с помощью центробежного метода

- 65. Методы изготовления оболочковых форм и стержней из сырых песчано-смоляныхсмесей

- 66. Зависимость физико-механических свойств оболочковых форм и стержней отспособа изготовления

- 67. Способы скрепления оболочковых полуформ

- 68. Машины для изготовления сухих песчано-смоляных смесей

- 69. Машины для изготовления сырых песчано-смоляных смесей

- 70. Основные правила техники безопасности при работе на оборудовании дляизготовления песчано-смоляных смесей

- 71. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси

- 72. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси - часть 2

- 73. Элементы установок для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 74. Машины для изготовления оболочковых форм из сухой смеси

- 75. автоматические машины АКФ-2

- 76. четырехпозиционная карусельная машина модели 2Б31

- 77. Установка МДФ-240

- 78. Шестипозиционная пескострельно-прессовая установка для изготовлениястопочных оболочковых форм

- 79. Машины для изготовления оболочковых стержней из сухих смесей

- 80. Машина для механизации процесса изготовления оболочковых стержнейнасыпным способом

- 81. установки модели 91875

- 82. Стержневая пескодувная машина конструкции Минского филиала НИИАвтопром

- 83. автомат марки АЦИС-10

- 84. Машины для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 85. Установка модели 2БН83 для изготовления оболочковых стержней из сырыхсмесей

- 86. Установка модели 4509Б для изготовления стержней коробчатой конструкцииили оболочковых форм из сырой смеси

- 87. Приспособление для механического скрепления оболочковых полуформ

- 88. Оборудование для скрепления оболочковых полуформ - часть 2

- 89. Полуавтоматическая установка модели 40П-4502

- 90. Установка модели 880 для склеивания оболочковых полуформ

- 91. Высокочастотная установка для склеивания оболочковых полуформ

- 92. Установка карусельного типа для склеивания оболочковых полу-форм

- 93. Основные правила техники безопасности при работе на оборудовании дляизготовления оболочковых форм и стержней

- 94. МОДЕЛЬНАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ

- 95. Модельные плиты в литейном производстве

- 96. Элементы литниковых систем

- 97. Вспомогательные устройства при литье в оболочковые формы и стержни

- 98. Приспособления для съема оболочек с плиты в литейном производстве

- 99. Стержневые ящики для изготовления оболочковых стержней

- 100. Заливка форм для получения отливок

- 101. Выбивка отливок из оболочковых форм

- 102. Очистка отливок, полученных в оболочковых формах

- 103. Растрескивание оболочковых форм в литейном производстве

- 104. Рыхлоты и неоднородность поверхности оболочки и стержня

- 105. Коробление оболочковых форм

- 106. Газовые раковины в отливках

- 107. Неметаллические включения в отливках

- 108. Неслитины и спаи в отливах

- 109. Усадочные раковины в отливках

- 110. Литература (Изготовление оболочковых форм и стержней)