Конструкция пола и устройств контроля загрузки кабины лифта - часть 2

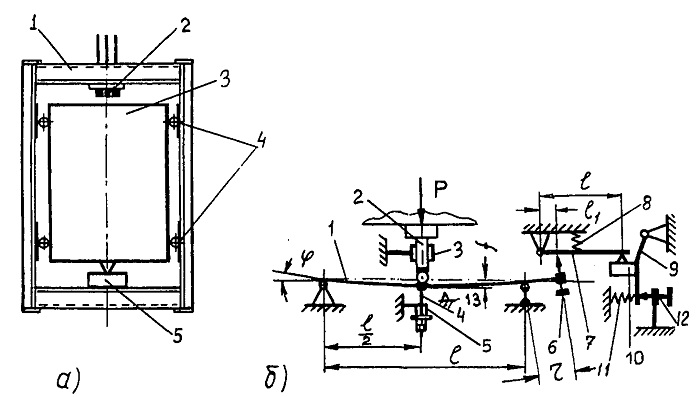

Примером может служить устройство контроля с плавающей установкой купе в

каркасе кабины и размещением взвешивающего механизма под центральной

частью пола на нижней балке каркаса (рис.4.7). На схеме приняты

следующие обозначения: Р - расчетная нагрузка; l,

l1,l2 - линейные

размеры механизма.

Рис.4.7. Система контроля загрузки кабины с

плавающей установкой купе а) схема установки взвешивающего устройства: 1

- каркас, 2 - подвеска, 3 - купе, 4 - направляющие ролики вертикального

перемещения купе, 5 - взвешивающее устройство; б) схема устройства

контроля нагрузки: 1 - упругая предварительно деформированная балка 2 -

устройство передачи нагрузки от пола купе на балку, 3 - направляющая

втулка, 4 -болт регулировки предварительной деформации балки, 5 -

упорная втулка, 6,12- винт регулировочный, 7 - балка рычажного

передаточного механизма, 8, 11 - пружина,

9 - рычаг подвески микровыключателя, 10 - микровыключатель, 13 - упор

Рассматриваемая конструкция является вариантом

системы контроля нагрузки с пружинным уравновешиванием. Роль грузовой

платформы взвешивающего устройства выполняет купе кабины, которое имеет

возможность вертикальных, поступательных перемещений относительно

каркаса кабины.

Отличительной особенностью данной конструкции является очень небольшая

величина вертикальных перемещений пола купе, который остается

практически неподвижным.

При отсутствии пассажиров в кабине, сила тяжести купе уравновешивается

усилием предварительно деформируемой двухопорной балки 1. Установка

величины предварительной деформации осуществляется регулировочным болтом

4 относительно неподвижной втулки 5.

Увеличение нагрузки купе приводит к дополнительной деформации балки и

увеличению угла ее поворота

ч

на опорах. Благодаря этому, консольная часть балки, с винтом 6 на конце, поворачивается против часовой стрелки. Винт 6 действует на рычаг 7, который поднимается вверх, преодолевая усилие пружины 8, и перестает действовать на приводной механизм контактов микровыключателя 10 по достижению определенного, контролируемого уровня нагрузки купе кабины.Взвешивающее устройство оборудовано 3 комплектами элементов 6-12 и их настройка позволяет контролировать три уровня загрузки кабины, включая перегрузку.

Винты 7 и 12 используются для регулировки нагрузки срабатывания каждого из

3 микровыключателей 10. Под балкой установлен упор 13 для защиты ее от перегрузки при посадке кабины на буфер или ловители.

Определение параметров взвешивающего устройства рассмотренного типа может производиться на основе следующих известных зависимостей

Пролет балки и параметры поперечного сечения

следует выбирать из условия ее работы в зоне упругих деформаций при

напряжении не выше 50% предела текучести.

Балка подвергается специальной термической обработке для обеспечения

стабильности упругих характеристик.

Рассмотренные выше устройства контроля загрузки

кабины не отличаются простотой конструкции и дополнительно увеличивают

стоимость лифтового оборудования.

Отечественные и зарубежные производители лифтового оборудования

продолжают поиск более простых решений задачи контроля загрузки кабины.

Широкое внедрение средств промышленной электроники и микропроцессорной

техники в лифтостроительной отрасли открывают возможности создания более

простых и надежных систем контроля загрузки кабины.

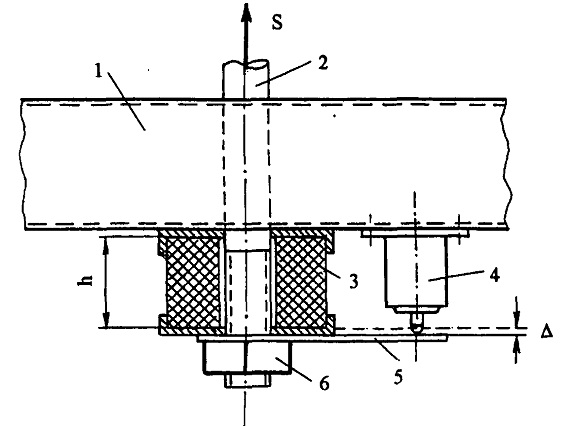

Примером может служить устройство контроля загрузки, устанавливаемое в

канатной подвеске кабины фирмы ОТИС (рис.4.8). На схеме приняты

следующие обозначения: h, Д - высота амортизатора и величина его рабочей

деформации; S -контролируемая нагрузка канатной подвески.

Рис.4.8. Устройство контроля загрузки кабины в канатной подвеске 1 - верхняя балка каркаса кабины, 2 - центральная тяга подвески, 3 - резиновый амортизатор квадратного сечения с системой вертикальных отверстий, 4 - датчик электронной системы измерения микроперемещений

В основе принципа измерения нагрузки лежит контроль

деформации резинового амортизатора, расположенного между верхней балкой

каркаса и несущими конструкциями подвески. Контроль деформации резины

может производиться чувствительным фотоэлектрическим или

дифференциальным индуктивным датчиком микроперемещений.

Надежность и точность работы этой системы в значительной степени зависит

от стабильности и линейности упругих характеристик резинового

амортизатора, который должен изготавливаться из специального сорта

резины.

В определенном диапазоне деформаций сжатия резины сохраняется линейная

зависимость между сжимающим усилием S и величиной деформации

Δ. Этому способствует наличие система вертикальных цилиндрических

отверстий в резиновом амортизаторе.

Наряду с рассмотренным, возможны и другие решения задачи: например, на основе применения полупроводниковых тензорезистеров и соответствующей измерительной аппаратуры.

Содержание

- 1. Лифты (Волков Д. П.) - онлайн

- 2. Предисловие (лифты)

- 3. История развития лифтостроения

- 4. Современное состояние, тенденции и перспективы развития лифтостроения

- 5. Общие положения и определения классификации лифтов

- 6. Классификация лифтов

- 7. Кинематические схемы лифтов

- 8. Техническая характеристика лифтов

- 9. Общие требования к конструкции и параметрам лифтов

- 10. Устройство, компоновка и взаимодействие узлов лифта

- 11. ОСНОВЫ ПРОЕКТИРОВАНИЯ ВЕРТИКАЛЬНОГО ТРАНСПОРТА (ЛИФТОВ) ЗДАНИЙ ИСООРУЖЕНИЙ

- 12. Расчет производительности и необходимого числа лифтов

- 13. Размещение лифтов в зданиях и сооружениях

- 14. МЕХАНИЗМЫ ПОДЪЕМА ЛИФТОВ

- 15. Сравнительная характеристика лифтовых лебедок различного конструктивногоисполнения

- 16. Сравнительная характеристика лифтовых лебедок различного конструктивногоисполнения

- 17. Сравнительная характеристика лифтовых лебедок различного конструктивногоисполнения

- 18. Канаты и цепи лифтов

- 19. Барабаны, канатоведущие шкивы, блоки и контршкивы лифтов

- 20. Теория работы фрикционной передачи тягового усилия в лифтовых лебедках сКВШ

- 21. Редукторы лифтовых лебедок

- 22. Тормоза лифта

- 23. Тормоза лифта

- 24. Определение массы и уравновешивание подвижных частей МЕХАНИЗМА ПОДЪЕМАлифта

- 25. Расчет механизма подъема лифта

- 26. КАБИНЫ ЛИФТА

- 27. Каркас кабины лифта

- 28. Конструкция пола и устройств контроля загрузки кабины лифта

- 29. Конструкция пола и устройств контроля загрузки кабины лифта

- 30. Канатные подвески лифтов

- 31. Канатные подвески лифтов

- 32. Направляющие башмаки лифтов

- 33. ПРОТИВОВЕСЫ ЛИФТА

- 34. Динамика нагрузки металлоконструкций каркаса в режимах подскока изатягивания противовеса лифта

- 35. ДВЕРИ КАБИНЫ И ШАХТЫ ЛИФТА

- 36. Конструкция и работа механизма привода автоматических дверей лифта

- 37. Раздвижные двери кабины лифта

- 38. Конструкция и работа механизма привода автоматических дверей лифта

- 39. Кинематика и расчет механизма привода автоматических раздвижных дверейлифта

- 40. Кинематика и расчет механизма привода автоматических раздвижных дверейлифта

- 41. Кривошипно-шатунный (рычажный) механизм привода автоматических дверейлифта

- 42. Кинематика и расчет механизма привода автоматических раздвижных дверейлифта

- 43. ЛИФТОВЫЕ НАПРАВЛЯЮЩИЕ

- 44. Конструкция и установка направляющих в шахте лифта

- 45. ЛИФТОВЫЕ ЛОВИТЕЛИ

- 46. Классификация лифтовых ловителей

- 47. Лифтовые улавливающие устройства их основные характеристики

- 48. Механизм привода лифтовых ловителей

- 49. Механизм привода лифтовых ловителей

- 50. Конструкция, устройство и принцип действия лифтовых ловителей

- 51. Конструкция, устройство и принцип действия лифтовых ловителей

- 52. Расчет лифтовых ловителей

- 53. ЛИФТОВЫЕ ОГРАНИЧИТЕЛЬ СКОРОСТИ

- 54. Классификация лифтовых ограничителей скорости

- 55. Конструкция и расчет лифтового ограничителя скорости центробежного типа СГОРИЗОНТАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ

- 56. Конструкция и расчет ограничителя скорости с вертикальной осью вращения

- 57. ЛИФТОВЫЕ УПОРЫ И БУФЕРЫ

- 58. Конструкция и расчет лифтового пружинного буфера

- 59. Конструкция и расчет лифтового гидравлического буфера

- 60. ШАХТЫ, МАШИННЫЕ И БЛОЧНЫЕ ПОМЕЩЕНИЯ

- 61. Лифтовые машинные и блочные помещения

- 62. ЭЛЕКТРОПРИВОД И АВТОМАТИКА ЛИФТОВ

- 63. Оптимальная диаграмма движения кабины лифта

- 64. Силы и моменты нагрузки электроприводов лифтов

- 65. Динамические режимы электроприводов лифтов

- 66. Нерегулируемый лифтовый привод с односкоростным и двухскоростнымДВИГАТЕЛЕМ ПЕРЕМЕННОГО ТОКА

- 67. Регулируемый лифтовый привод переменного трехфазного тока

- 68. Регулируемый лифтовый привод переменного трехфазного тока

- 69. Регулируемый лифтовый привод постоянного тока

- 70. Общая характеристика систем управления лифтов

- 71. Лифтовые системы управления с контактной логикой

- 72. Лифтовые системы управления с бесконтактной логикой

- 73. Системы управления лифтами на базе микропроцессорной техники

- 74. МОНТАЖ ЛИФТОВ

- 75. Подготовка и организация монтажных лифтовых работ

- 76. Приемка и подготовка строительной части к монтажу лифта

- 77. Последовательность выполнения операций при монтаже лифта

- 78. Доставка лифтового оборудования к месту монтажа

- 79. Особенности монтажа оборудования при замене и модернизации лифтов

- 80. Определение координат установки оборудования лифта в шахте

- 81. Грузоподъемное и такелажное оборудование для монтажа лифтов

- 82. Механизированный инструмент, применяемый на монтаже лифтов

- 83. МОНТАЖ ЛИФТОВОЙ ШАХТЫ

- 84. Монтаж шахты лифта с металлическим каркасом

- 85. Монтаж лифтовой шахты из тюбингов

- 86. Способы крепления узлов и деталей оборудования лифта к строительнымконструкциям шахты и машинного помещения

- 87. Установка кронштейнов крепления направляющих кабины и противовеса лифта

- 88. Монтаж направляющих кабины и противовеса лифта

- 89. Монтаж направляющих кабины и противовеса лифта

- 90. Монтаж направляющих кабины и противовеса лифта

- 91. Монтаж направляющих кабины и противовеса лифта

- 92. Монтаж дверей шахты лифта

- 93. Монтаж дверей шахты лифта

- 94. Монтаж дверей шахты лифта

- 95. Монтаж дверей шахты лифта

- 96. Монтаж обрамлений дверных проемов лифтов

- 97. Монтаж оборудования приямка лифта

- 98. Монтаж противовеса лифта

- 99. Монтаж кабины лифта

- 100. Монтаж кабины лифта

- 101. Монтаж кабины лифта

- 102. Монтаж кабины лифта

- 103. Монтаж кабины лифта

- 104. Монтаж лифтовых лебедок и отводных блоков

- 105. Монтаж лифтовых лебедок и отводных блоков

- 106. Монтаж ограничителя скорости лифта

- 107. Навеска тяговых канатов лифта

- 108. Монтаж компенсирующих канатов и уравновешивающих цепей лифта

- 109. Монтаж электроаппаратуры лифта

- 110. Монтаж электроаппаратуры лифта

- 111. Монтаж электропроводки и кабелей лифтов

- 112. Монтаж электропроводки и кабелей лифтов

- 113. Монтаж электропроводки и кабелей лифтов

- 114. Монтаж электропроводки и кабелей лифтов

- 115. Монтаж электропроводки и кабелей лифтов

- 116. Устройство заземления (зануления) лифтовой установки

- 117. Замер сопротивления изоляции электрических цепей лифта

- 118. Наладка и сдача лифта в эксплуатацию

- 119. Опробование лифта

- 120. Опробование лифта

- 121. Регулировка оборудования лифта

- 122. Наладка лифтов. Наладочные работы

- 123. Обкатка и сдача лифта в эксплуатацию

- 124. Техника безопасности при монтаже лифтов

- 125. ЭКСПЛУАТАЦИЯ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ЛИФТОВ

- 126. Текущий и технический надзор за работой лифтов

- 127. Работоспособность лифтов

- 128. Структура службы эксплуатации лифтов

- 129. Структура службы эксплуатации лифтов

- 130. Структура службы эксплуатации лифтов

- 131. Приемка лифтового оборудования в эксплуатацию

- 132. Статические и динамические испытания лифтов

- 133. Порядок и содержание работы по проверке уровня технического состояниялифта

- 134. Порядок и содержание работы по проверке уровня технического состояниялифта

- 135. Порядок и содержание работы по проверке уровня технического состояниялифта

- 136. Порядок и содержание работы по проверке уровня технического состояниялифта

- 137. Система мониторинга технического состояния лифтов на основедиспетчеризации

- 138. Периодичность и содержание технического обслуживания иремонтно-профилактических работ

- 139. Периодичность и содержание технического обслуживания иремонтно-профилактических работ

- 140. Периодичность и содержание технического обслуживания иремонтно-профилактических работ

- 141. Полугодовой текущий ремонт ТР-6 пассажирских и грузопассажирских лифтов савтоматическим приводом дверей

- 142. Аварийный ремонт лифтов

- 143. Капитальный ремонт лифтов

- 144. Модернизация лифтов

- 145. Смазочные материалы и смазка деталей и узлов лифта

- 146. Смазочные материалы и смазка деталей и узлов лифта

- 147. Смазочные материалы и смазка деталей и узлов лифта

- 148. Смазочные материалы и смазка деталей и узлов лифта

- 149. Инструментальные испытания лифтового оборудования

- 150. Методологическая основа инструментальных испытаний лифтов

- 151. Электрические первичные преобразователи лифтов

- 152. Пьезоэлектрические преобразователи лифтов

- 153. Резисторные преобразователи лифта

- 154. Монтаж тензорезисторов лифта

- 155. Импульсные преобразователи лифта

- 156. Лифтовые измерительные цепи

- 157. Лифтовая мостовая измерительная цепь

- 158. Лифтовые измерительные цепи

- 159. Лифтовые регистрирующие устройства

- 160. Лифтовые самопишущие приборы

- 161. Лифтовые светолучевые осциллографы

- 162. Магнитографы лифтовые

- 163. Функциональные (заводские) испытания лифтов

- 164. Испытания узлов лифта

- 165. Сертификационные испытания лифта

- 166. Диагностирование лифтов

- 167. Прогнозирование остаточного ресурса лифтов

- 168. КАЧЕСТВО И СЕРТИФИКАЦИЯ ЛИФТОВ

- 169. Показатели качества лифтов

- 170. Надежность лифтов

- 171. Динамика, вибрации и шум лифтов

- 172. Оценка основных частот колебаний лифтов

- 173. Вынужденные колебания лифтов

- 174. Оценка долговечности и сроков службы лифтов

- 175. Оценка долговечности элементов лифта по износу

- 176. Оценка долговечности деталей лифта по износу

- 177. Системы качества и сертификации лифтов

- 178. Сертификация лифтов

- 179. ЛИТЕРАТУРА (лифты)

- 180. МОСКОВСКОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ МОСЛИФ

- 181. АКЦИОНЕРНАЯ КОМПАНИЯ ЗАКРЫТОГО ТИПА РУСЬЛИФТ

- 182. Открытое акционерное общество Карачаровский механический завод

- 183. ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЩЕРБИНСКИЙ ЛИФТОСТРОИТЕЛЬНЫЙ ЗАВОД

- 184. АКЦИОНЕРНАЯ КОМПАНИЯ МОСЛИФТМОНТАЖ

- 185. РОССИЙСКАЯ ФЕДЕРАЦИЯ ООО ПРЕДПРИЯТИЕ ИНЖЕНЕРНЫЙ ЦЕНТР КОЛИС

- 186. ИНЖЕНЕРНЫЙ ЦЕНТР ПО НЕЗАВИСИМОЙ ТЕХНИЧЕСКОЙ ЭКСПЕРТИЗЕ ЭСКАЛАТОРОВ ИЛИФТОВ

- 187. Предприятие ПОДЪЕМ Р О D Y О М

- 188. НАУЧНО-ПРОИЗВОДСТВЕННАЯ ФИРМА ЛИФТМОНТАЖ

- 189. Народная фирма Электропровод

- 190. ИКЦ ИНЖТЕХЛИФТ

- 191. СОДЕРЖАНИЕ Лифты (Волков Д. П.)

от 890.00 руб./шт.

от 185.00 руб./шт.

от 132.00 руб./шт.

от 103.00 руб./шт.

от 391.00 руб./шт.

от 17 518.00 руб./шт.

от 17 518.00 руб./шт.

от 17 518.00 руб./шт.

от 2559.00 руб./шт.

от 1578.00 руб./шт.

от 890.00 руб./шт.