Периодичность и содержание технического обслуживания и ремонтно-профилактических работ - часть 3

Квартальный текущий ремонт (ТР-3) пассажирских и грузопассажирских

лифтов с автоматическим приводом дверей предусматривает выполнение

работ, входящих в ТР-1, а также осмотр, регулировку, смазку и

необходимый ремонт следующих узлов и механизмов:

1. Тормозное устройство. Осматривается и контролируется толщина

фрикционных накладок, рычаги, регулировочные винты, детали крепления

тормозных пружин. Накладки подлежат замене, если расстояние до заклепок

уменьшилось до 2 мм. При необходимости накладки зачищаются, а тормозной

шкив и шарнирные соединения промываются. После смазки шарниров и замены

изношенных деталей производится сборка устройства и регулировка в

соответствии с ТУ завода изготовителя.

2. Электродвигатель. Проверяется и, при необходимости, восстанавливается

крепление электродвигателя, полумуфт, соединительных пальцев муфты,

клеммных соединений проводов.

3. Канатоведущий шкив и отводные блоки. Проверяется крепление КВШ и

блоков, отсутствие раковин на рабочих поверхностях, сколов, трещин,

степень износа ручьев КВШ, которая оценивается работой контакта слабины

подъемных канатов (СПК).

4. Панель управления. Электроаппаратура очищается от пыли, проверяются

растворы и провалы контактов, легкость хода подвижных частей контакторов

и реле при ручном включении и отключенных главном рубильнике и автомате

защиты. Проверяются величины токов установки предохранителей и

автоматических выключателей. Регулировку аппаратов производить в

соответствии с рекомендациями изготовителей. Проверяются крепление

проводов и исправность работы электроаппаратов во всех рабочих режимах

лифта.

5. Блок сигнализации (БС). Проверяется работа реле, подтягиваются

клеммные соединения проводов, проверяется наличие заземления и работа

блока во всех режимах.

6. Автоматическое устройство контроля состояния контактов ДК и ДШ.

Проверяется во всех режимах.

7. Трансформаторы. Проверяются места крепления деталей и клеммных

соединений, наличие заземления.

8. Двери шахты. Проверяется величина «захода» роликов рычагов механизма

отпирания замков шахтных дверей в отводку двери кабины. Глубина захода

должна составлять 10...15 мм, а регулируется глубина изменением длины

осей роликов. Регулировка бокового зазора между роликом и рабочей

стенкой отводки производится перемещением пальца, поднимающего защелку,

в пазу рычага механизма отпирания замков шахтных дверей.

Проверяется работа блокировочных контактов, контролирующих закрытие и

запирание створок ДЗ и ДШ. Проверка производится в режиме «Ревизия»

нажатием на кнопку пуска. При незапертом замке каждой створки и при

открытии створ-ки на величину не более 4 мм. Движение кабины в этих

случаях не должно происходить. Проверяется состояние электрических

контактов дверей шахты, которые при необходимости зачищаются, и

регулируются величины растворов и провалов. Корпус конечного выключателя

может передвигаться при необходимости регулирования зазора между штоком

выключателя и нажимной планкой защелки замка, который должен составлять

1...2мм. Нормально замкнутый контакт ДЗ должен разрывать электрическую

цепь раньше, чем произойдет окончательный подъем защелки замка.

Минимальная величина перекрытия защелкой упора каретки должна составлять

1,5 мм. Проверяются зазоры между линейкой и контрроликами кареток (0,2

мм). Регулировка производится поворотом эксцентриковой втулки,

обеспечивающим подъем оси и контрролика в пазу каретки.

Проверяется зазор между рабочими поверхностями упоров кареток и защелок

(1...2мм). Регулировка производится перемещением кронштейна защелки в

пазах с последующей фиксацией стопорной планкой. Величина перекрытия по

вертикали между упором и защелкой должна составлять не менее 7 мм.

Проверяется длина пальца рычага, поднимающего защелку, палец должен

выходить за тело защелки на 1...2мм. При необходимости подтянуть крепеж,

заменить рычаг или палец (рис. 14.7).

Проверяется состояние упоров, в которые упираются резиновые амортизаторы

кареток, надежность крепления направляющих линеек, роликов к кареткам,

резинового профиля к торцу створок, самих створок к кареткам, башмаков

створок, при необходимости делается подтяжка креплений.

Проверяется расстояние между нижним торцом створок и порогом закрытой

двери шахты. Регулировка осуществляется за счет шпилек крепления створок

к кареткам.

Проверяется расстояние между отводкой двери кабины и порогами шахтных

дверей, которое должно быть не менее 14 мм. Такой же минимальный размер

должен выдерживаться между роликами рычагов замков шахтных дверей и

порогом кабины.

9. Кабина. Проверяется состояние и крепление купе, люка, плафона.

Выполнить проверку работы контакта контролирующего закрытие створок

дверей, исключив воздействие упора на шток контакта и нажав на кнопку

пуска в режиме «Ревизия», при этом кабина должна оставаться без

движения. Проверить работу подвижного пола пробным грузом массой

15±10кг, располагая его в любой точке пола, каждый раз убеждаясь, что

действие вызовов и закрытие дверей без нажатия кнопки приказа не

происходит.

Проверяется правильность установки датчиков и шунтов в шахте и на кабине.

Проверить состояние электрических контактов в

аппаратах, установленных в шахте и на кабине загрязненные поверхности

очищаются.

Проверяются зазоры между линейкой и контрроликами, легкость хода кареток,

крепление створок, крепление и натяжение троса связи створок и при

необходимости трос подтягивается с помощью натяжного крюка, проверяется

натяжение пружины закрытия створок двери кабины, которая заменяется, если

величина ее провисания превышает 5 мм.

Проверяются и подтягиваются клеммные соединения проводов и деталей

кнопочного и вызывного аппаратов, этажных переключателей и датчиков.

Проверяется состояние кнопок и надписей к ним. Кнопки с удерживающими

электромагнитами должны свободно возвращаться в исходное положение после

снятия напряжения с катушек электромагнитов.

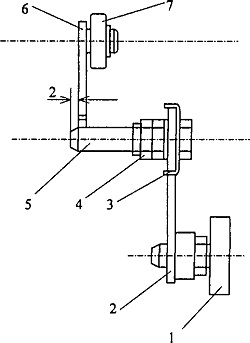

Рис. 14.7. Взаимодействие пальца рычага механизма отпирания створок с защелкой замка 1 - ролик рычага; 2 - рычаг; 3 -пластина, фиксирующая палец; 4 - гайки; 5 - палец; 6 - защелка; 7 - ролик защелки

10. Привод дверей. Проверяется количество и качество масла в редукторе,

натяжение ремня, которое регулируется натяжным болтом, положение рычага

водила относительно упора, контакт между ними в нормальном режиме не

допустим, положение штифта ролика водила относительно торцевой

поверхности вертикально расположенной линейки реверса (рис. 14.3).

На лифтах г/п 500 кг с широкой створкой проверяется: работа пластинчатой

пружины реверса и реверсирующего механизма; величина зазора между упором

рычага и амортизатором (в крайних положениях зазор должен быть З...8мм);

параллельность тяги и рычага к плоскости линейки дверей кабины, которая

не должна превышать 3 мм для рычага с цепным приводом. Регулировка

возможна путем перемещения привода на основании.

11. Башмаки кабины и противовеса. Максимальный зазор в башмаках между

торцевой и боковой поверхностями головки направляющей не должен

превышать

2 мм. При необходимости вкладыши заменяются.

12. Канаты. Проверяется состояние и крепление канатов на отсутствие

обрыва прядей и работа балансирной подвески. В момент подхода кабины к

середине высоты подъема рычаги балансира должны занимать горизонтальное

положение. Если при подходе кабины к крайним зонам движения отклонение

рычагов вызывает отключение СПК, следует выровнять рычаги изменением

длины канатов путем перемещения гаек в тягах пружинной подвески, но не

более, чем на 40 мм, а затем на кабине перепасовкой каната в обойме.

Снимается излишняя смазка на канатах.

Проверяется положение рычага натяжного устройства каната ограничителя

скорости. При отклонении рычага груза от горизонтального положения более

чем на 20°, необходимо произвести перепасовку каната.

13. Этажные переключатели. Проверяется и регулируется зазор между торцом

оси ролика и дном комбинированной отводки (10... 12мм), а также

положение этажного переключателя относительно отводки. При прохождении

ролика в прямолинейном участке отводки, его рычаг должен занимать

вертикальное положение. Зазор между корпусом переключателя и

комбинированной отводкой должен быть не менее 10 мм, а провалы и

растворы электроконтактов - 2...4 мм. При необходимости подтягивается

крепление всех деталей, клеммных соединений проводов и производится

смазка оси роликов.

14. Дополнительное устройство СПК (ДУСК). Производится внешний осмотр

установки, проверяются и зачищаются контакты. Проверяется работа

выключателя

приямка. Смазка узлов и деталей выполняется в соответствии с картой смазки. В заключение проверяется санитарное состояние машинного, блочного помещений, крыши кабины, приямка шахты и при необходимости производится уборка.

Содержание

- 1. Лифты (Волков Д. П.) - онлайн

- 2. Предисловие (лифты)

- 3. История развития лифтостроения

- 4. Современное состояние, тенденции и перспективы развития лифтостроения

- 5. Общие положения и определения классификации лифтов

- 6. Классификация лифтов

- 7. Кинематические схемы лифтов

- 8. Техническая характеристика лифтов

- 9. Общие требования к конструкции и параметрам лифтов

- 10. Устройство, компоновка и взаимодействие узлов лифта

- 11. ОСНОВЫ ПРОЕКТИРОВАНИЯ ВЕРТИКАЛЬНОГО ТРАНСПОРТА (ЛИФТОВ) ЗДАНИЙ ИСООРУЖЕНИЙ

- 12. Расчет производительности и необходимого числа лифтов

- 13. Размещение лифтов в зданиях и сооружениях

- 14. МЕХАНИЗМЫ ПОДЪЕМА ЛИФТОВ

- 15. Сравнительная характеристика лифтовых лебедок различного конструктивногоисполнения

- 16. Сравнительная характеристика лифтовых лебедок различного конструктивногоисполнения

- 17. Сравнительная характеристика лифтовых лебедок различного конструктивногоисполнения

- 18. Канаты и цепи лифтов

- 19. Барабаны, канатоведущие шкивы, блоки и контршкивы лифтов

- 20. Теория работы фрикционной передачи тягового усилия в лифтовых лебедках сКВШ

- 21. Редукторы лифтовых лебедок

- 22. Тормоза лифта

- 23. Тормоза лифта

- 24. Определение массы и уравновешивание подвижных частей МЕХАНИЗМА ПОДЪЕМАлифта

- 25. Расчет механизма подъема лифта

- 26. КАБИНЫ ЛИФТА

- 27. Каркас кабины лифта

- 28. Конструкция пола и устройств контроля загрузки кабины лифта

- 29. Конструкция пола и устройств контроля загрузки кабины лифта

- 30. Канатные подвески лифтов

- 31. Канатные подвески лифтов

- 32. Направляющие башмаки лифтов

- 33. ПРОТИВОВЕСЫ ЛИФТА

- 34. Динамика нагрузки металлоконструкций каркаса в режимах подскока изатягивания противовеса лифта

- 35. ДВЕРИ КАБИНЫ И ШАХТЫ ЛИФТА

- 36. Конструкция и работа механизма привода автоматических дверей лифта

- 37. Раздвижные двери кабины лифта

- 38. Конструкция и работа механизма привода автоматических дверей лифта

- 39. Кинематика и расчет механизма привода автоматических раздвижных дверейлифта

- 40. Кинематика и расчет механизма привода автоматических раздвижных дверейлифта

- 41. Кривошипно-шатунный (рычажный) механизм привода автоматических дверейлифта

- 42. Кинематика и расчет механизма привода автоматических раздвижных дверейлифта

- 43. ЛИФТОВЫЕ НАПРАВЛЯЮЩИЕ

- 44. Конструкция и установка направляющих в шахте лифта

- 45. ЛИФТОВЫЕ ЛОВИТЕЛИ

- 46. Классификация лифтовых ловителей

- 47. Лифтовые улавливающие устройства их основные характеристики

- 48. Механизм привода лифтовых ловителей

- 49. Механизм привода лифтовых ловителей

- 50. Конструкция, устройство и принцип действия лифтовых ловителей

- 51. Конструкция, устройство и принцип действия лифтовых ловителей

- 52. Расчет лифтовых ловителей

- 53. ЛИФТОВЫЕ ОГРАНИЧИТЕЛЬ СКОРОСТИ

- 54. Классификация лифтовых ограничителей скорости

- 55. Конструкция и расчет лифтового ограничителя скорости центробежного типа СГОРИЗОНТАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ

- 56. Конструкция и расчет ограничителя скорости с вертикальной осью вращения

- 57. ЛИФТОВЫЕ УПОРЫ И БУФЕРЫ

- 58. Конструкция и расчет лифтового пружинного буфера

- 59. Конструкция и расчет лифтового гидравлического буфера

- 60. ШАХТЫ, МАШИННЫЕ И БЛОЧНЫЕ ПОМЕЩЕНИЯ

- 61. Лифтовые машинные и блочные помещения

- 62. ЭЛЕКТРОПРИВОД И АВТОМАТИКА ЛИФТОВ

- 63. Оптимальная диаграмма движения кабины лифта

- 64. Силы и моменты нагрузки электроприводов лифтов

- 65. Динамические режимы электроприводов лифтов

- 66. Нерегулируемый лифтовый привод с односкоростным и двухскоростнымДВИГАТЕЛЕМ ПЕРЕМЕННОГО ТОКА

- 67. Регулируемый лифтовый привод переменного трехфазного тока

- 68. Регулируемый лифтовый привод переменного трехфазного тока

- 69. Регулируемый лифтовый привод постоянного тока

- 70. Общая характеристика систем управления лифтов

- 71. Лифтовые системы управления с контактной логикой

- 72. Лифтовые системы управления с бесконтактной логикой

- 73. Системы управления лифтами на базе микропроцессорной техники

- 74. МОНТАЖ ЛИФТОВ

- 75. Подготовка и организация монтажных лифтовых работ

- 76. Приемка и подготовка строительной части к монтажу лифта

- 77. Последовательность выполнения операций при монтаже лифта

- 78. Доставка лифтового оборудования к месту монтажа

- 79. Особенности монтажа оборудования при замене и модернизации лифтов

- 80. Определение координат установки оборудования лифта в шахте

- 81. Грузоподъемное и такелажное оборудование для монтажа лифтов

- 82. Механизированный инструмент, применяемый на монтаже лифтов

- 83. МОНТАЖ ЛИФТОВОЙ ШАХТЫ

- 84. Монтаж шахты лифта с металлическим каркасом

- 85. Монтаж лифтовой шахты из тюбингов

- 86. Способы крепления узлов и деталей оборудования лифта к строительнымконструкциям шахты и машинного помещения

- 87. Установка кронштейнов крепления направляющих кабины и противовеса лифта

- 88. Монтаж направляющих кабины и противовеса лифта

- 89. Монтаж направляющих кабины и противовеса лифта

- 90. Монтаж направляющих кабины и противовеса лифта

- 91. Монтаж направляющих кабины и противовеса лифта

- 92. Монтаж дверей шахты лифта

- 93. Монтаж дверей шахты лифта

- 94. Монтаж дверей шахты лифта

- 95. Монтаж дверей шахты лифта

- 96. Монтаж обрамлений дверных проемов лифтов

- 97. Монтаж оборудования приямка лифта

- 98. Монтаж противовеса лифта

- 99. Монтаж кабины лифта

- 100. Монтаж кабины лифта

- 101. Монтаж кабины лифта

- 102. Монтаж кабины лифта

- 103. Монтаж кабины лифта

- 104. Монтаж лифтовых лебедок и отводных блоков

- 105. Монтаж лифтовых лебедок и отводных блоков

- 106. Монтаж ограничителя скорости лифта

- 107. Навеска тяговых канатов лифта

- 108. Монтаж компенсирующих канатов и уравновешивающих цепей лифта

- 109. Монтаж электроаппаратуры лифта

- 110. Монтаж электроаппаратуры лифта

- 111. Монтаж электропроводки и кабелей лифтов

- 112. Монтаж электропроводки и кабелей лифтов

- 113. Монтаж электропроводки и кабелей лифтов

- 114. Монтаж электропроводки и кабелей лифтов

- 115. Монтаж электропроводки и кабелей лифтов

- 116. Устройство заземления (зануления) лифтовой установки

- 117. Замер сопротивления изоляции электрических цепей лифта

- 118. Наладка и сдача лифта в эксплуатацию

- 119. Опробование лифта

- 120. Опробование лифта

- 121. Регулировка оборудования лифта

- 122. Наладка лифтов. Наладочные работы

- 123. Обкатка и сдача лифта в эксплуатацию

- 124. Техника безопасности при монтаже лифтов

- 125. ЭКСПЛУАТАЦИЯ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ЛИФТОВ

- 126. Текущий и технический надзор за работой лифтов

- 127. Работоспособность лифтов

- 128. Структура службы эксплуатации лифтов

- 129. Структура службы эксплуатации лифтов

- 130. Структура службы эксплуатации лифтов

- 131. Приемка лифтового оборудования в эксплуатацию

- 132. Статические и динамические испытания лифтов

- 133. Порядок и содержание работы по проверке уровня технического состояниялифта

- 134. Порядок и содержание работы по проверке уровня технического состояниялифта

- 135. Порядок и содержание работы по проверке уровня технического состояниялифта

- 136. Порядок и содержание работы по проверке уровня технического состояниялифта

- 137. Система мониторинга технического состояния лифтов на основедиспетчеризации

- 138. Периодичность и содержание технического обслуживания иремонтно-профилактических работ

- 139. Периодичность и содержание технического обслуживания иремонтно-профилактических работ

- 140. Периодичность и содержание технического обслуживания иремонтно-профилактических работ

- 141. Полугодовой текущий ремонт ТР-6 пассажирских и грузопассажирских лифтов савтоматическим приводом дверей

- 142. Аварийный ремонт лифтов

- 143. Капитальный ремонт лифтов

- 144. Модернизация лифтов

- 145. Смазочные материалы и смазка деталей и узлов лифта

- 146. Смазочные материалы и смазка деталей и узлов лифта

- 147. Смазочные материалы и смазка деталей и узлов лифта

- 148. Смазочные материалы и смазка деталей и узлов лифта

- 149. Инструментальные испытания лифтового оборудования

- 150. Методологическая основа инструментальных испытаний лифтов

- 151. Электрические первичные преобразователи лифтов

- 152. Пьезоэлектрические преобразователи лифтов

- 153. Резисторные преобразователи лифта

- 154. Монтаж тензорезисторов лифта

- 155. Импульсные преобразователи лифта

- 156. Лифтовые измерительные цепи

- 157. Лифтовая мостовая измерительная цепь

- 158. Лифтовые измерительные цепи

- 159. Лифтовые регистрирующие устройства

- 160. Лифтовые самопишущие приборы

- 161. Лифтовые светолучевые осциллографы

- 162. Магнитографы лифтовые

- 163. Функциональные (заводские) испытания лифтов

- 164. Испытания узлов лифта

- 165. Сертификационные испытания лифта

- 166. Диагностирование лифтов

- 167. Прогнозирование остаточного ресурса лифтов

- 168. КАЧЕСТВО И СЕРТИФИКАЦИЯ ЛИФТОВ

- 169. Показатели качества лифтов

- 170. Надежность лифтов

- 171. Динамика, вибрации и шум лифтов

- 172. Оценка основных частот колебаний лифтов

- 173. Вынужденные колебания лифтов

- 174. Оценка долговечности и сроков службы лифтов

- 175. Оценка долговечности элементов лифта по износу

- 176. Оценка долговечности деталей лифта по износу

- 177. Системы качества и сертификации лифтов

- 178. Сертификация лифтов

- 179. ЛИТЕРАТУРА (лифты)

- 180. МОСКОВСКОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ МОСЛИФ

- 181. АКЦИОНЕРНАЯ КОМПАНИЯ ЗАКРЫТОГО ТИПА РУСЬЛИФТ

- 182. Открытое акционерное общество Карачаровский механический завод

- 183. ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЩЕРБИНСКИЙ ЛИФТОСТРОИТЕЛЬНЫЙ ЗАВОД

- 184. АКЦИОНЕРНАЯ КОМПАНИЯ МОСЛИФТМОНТАЖ

- 185. РОССИЙСКАЯ ФЕДЕРАЦИЯ ООО ПРЕДПРИЯТИЕ ИНЖЕНЕРНЫЙ ЦЕНТР КОЛИС

- 186. ИНЖЕНЕРНЫЙ ЦЕНТР ПО НЕЗАВИСИМОЙ ТЕХНИЧЕСКОЙ ЭКСПЕРТИЗЕ ЭСКАЛАТОРОВ ИЛИФТОВ

- 187. Предприятие ПОДЪЕМ Р О D Y О М

- 188. НАУЧНО-ПРОИЗВОДСТВЕННАЯ ФИРМА ЛИФТМОНТАЖ

- 189. Народная фирма Электропровод

- 190. ИКЦ ИНЖТЕХЛИФТ

- 191. СОДЕРЖАНИЕ Лифты (Волков Д. П.)

от 890.00 руб./шт.

от 185.00 руб./шт.

от 132.00 руб./шт.

от 103.00 руб./шт.

от 391.00 руб./шт.

от 17 518.00 руб./шт.

от 17 518.00 руб./шт.

от 17 518.00 руб./шт.

от 2559.00 руб./шт.

от 1578.00 руб./шт.

от 890.00 руб./шт.