§ 3.

Понятие о структуре сплавов

В расплавленном состоянии большинство металлов смешивается между собой

(получаются твердые растворы или химические соединения), а при

затвердевании образуются сплавы. Свойства сплавов отличаются от свойств

металлов, из которых они изготовлены.

Свойства сплавов в значительной мере зависят от кристаллического

строения — их структуры. Структуру чистых металлов и сплавов, вследствие

того, что кристаллы их микроскопически малы, нельзя рассмотреть

невооруженным глазом. Для изучения микроструктуры пользуются

металлографическими микроскопами, позволяющими рассматривать шлифованную

поверхность металла в отраженном свете, при увеличении от 50 до 1000 и

более раз. Металлографические микроскопы при помощи установленных на них

фотографических камер позволяют сфотографировать микроструктуру на

фотопластинку или фотопленку.

Для более четкого выявления отдельных составляющих структуры

полированную плоскость шлифа подвергают травлению химическими

реактивами, которые, действуя неодинаково на различные структурные

составляющие сплавов, окрашивают их в разные цвета.

§ 4.

Технологические свойства металлов

Технологические свойства определяют пригодность материала для

изготовления из него детали тем или иным способом. К числу этих свойств

относятся: обрабатываемость резанием, ковкость, свариваемость,

жидкотекучесть, усадка, склонность к ликвации и др.

Обрабатываемость резанием — способность металла изменять свою форму под

действием режущего инструмента (резца, фрезы, сверла и т. д.) при

различных операциях механической обработки (обтачивании, фрезеровании,

сверлении) .

Ковкость—способность металла принимать определенную форму и размеры под

влиянием прилагаемой нагрузки без разрушения.

Свариваемость — способность металлов образовывать прочные соединения при

нагреве свариваемых частей до расплавленного или до пластичного

состояния. Хорошей свариваемостью обладают стали с низким содержанием

углерода. Плохо свариваются чугун, медные и алюминиевые сплавы.

Пригодность металла или сплава для производства отливок определяется его

жидкотекучими свойствами. Металл должен обладать способностью хорошо

заполнять литейную форму и давать отливки с резко очерченными контурами,

т. е. иметь хорошую жидкотекучесть. При недостаточной жидкотекучести

форма заполняется не полностью и в тонких сечениях

отливки образуются недоливы. Повышение температуры заливки улучшает

жидкотекучесть сплавов.

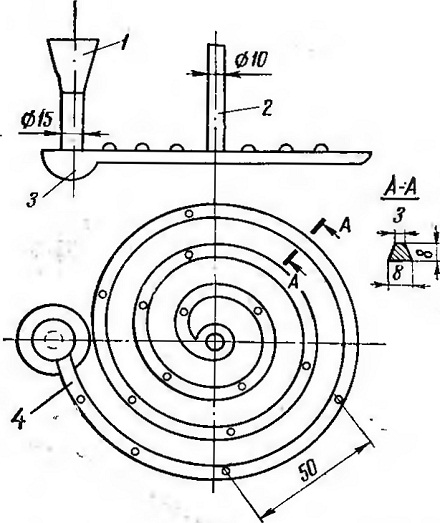

Величину жидкотекучести определяют по технологической пробе (рис. 2), т.

е. по длине спирального канала, заполненного металлом в контрольной

форме. Чем больше жидкотекучесть сплава, тем большей длины участок

спирали он заполнит до затвердевания.

Усадка — относительное уменьшение основных линейных и объемных размеров

отливки по сравнению с размерами модели, по которой она была

отформована. При большой усадке металла во время его кристаллизации и

охлаждения возникают значительные внутренние напряжения и образуются

усадочные раковины. Для удобства усадку отливок выражают в процентах по

отношению к размерам модели.

Величина усадки отливок зависит от химического состава сплава,

конфигурации детали, а также от других факторов.

Ликвация — свойство сплавов образовывать при охлаждении и кристаллизации

отливки с неоднородным химическим составом. Это объясняется тем, что

сплав в форме охлаждается неравномерно. Чем больше разница в температуре

внешних и внутренних частей отливки при ее охлаждении, тем больше

компонентов, плавящихся при более низкой температуре, скапливается в

середине сечения.

Различают два вида ликвации: внутрикристаллическую и зональную.

Внутрикристаллическая ликвация характерна для фасонных отливок,

изготовляемых из сплавов, образующих твердые растворы. В большинстве

случаев скорость затвердевания отливки превышает скорость диффузии,

которая необходима для выравнивания химического состава. Последнее

является основной причиной развития внутрикристаллической ликвации в

отливках.

Рис. 2. Технологическая проба для испытания

металлов и их сплавов на жидкотекучесть:

1 — литейный стояк, 2 — выпор, 3 — зумф под стояком, 4 - спираль

Зональная ликвация наблюдается в толстостенных отливках, слитках,

которые медленно охлаждаются в формах. Зональная ликвация может

происходить по двум основным причинам: в связи с расслоением жидкого

сплава из-за различной плотности,

которое происходит при недостаточном перемешивании сплава при плавке и заливке, или при выпадении из жидкого сплава легких и тяжелых кристаллизующихся фаз.

Содержание

- 1. Г.В. Просяник Изготовление оболочковых форм и стержней читать онлайн

- 2. Введение - Изготовление оболочковых форм и стержней

- 3. Общие сведения о металлах и сплавах

- 4. Понятие о структуре сплавов

- 5. Понятие о коррозии металлов

- 6. Серый чугун

- 7. Ковкий чугун

- 8. Углеродистые стали для фасонных отливок

- 9. Легированные стали со специальными свойствами

- 10. Маркировка углеродистых и легированных сталей

- 11. Термическая и химико-термическая обработка сталей

- 12. Цветные металлы и сплавы

- 13. Металлокерамические твердые сплавы

- 14. Абразивные материалы

- 15. Обработка металла давлением

- 16. Сварка металлов

- 17. Обработка металлов резанием

- 18. Основные сведения о слесарной обработке

- 19. Схема технологического процесса производства отливок

- 20. Понятие о свойствах формовочных и стержневых смесей

- 21. Песчано-глинистые материалы

- 22. Связующие материалы в литейном производстве

- 23. Противопригарные материалы в литейном производстве

- 24. Высокоогнеупорные материалы в литейном производстве

- 25. Формовочные и стержневые смеси в литейном производстве

- 26. Контроль формовочных материалов и смесей в литейном производстве

- 27. Основные сведения о литейной оснастке

- 28. Изготовление литейных форм и стержней

- 29. Элементы литниковых систем

- 30. Основные типы плавильных печей

- 31. Заливка литейных форм

- 32. Выбивка форм, очистка и обрубка отливок

- 33. Специальные виды литья

- 34. Литье под давлением

- 35. Литье по выплавляемым моделям

- 36. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- 37. Элементы механизации процессов приготовления и раздачи формовочных истержневых смесей

- 38. Механизация и автоматизация формовочных и стержневых работ

- 39. Основы механизации и автоматизации составления и загрузки шихты взагранку

- 40. Пути автоматизации заливки литейных форм

- 41. Механизация и автоматизация выбивки и очистки отливок

- 42. Механизация транспортных средств в литейном производстве

- 43. Синтетические смолы

- 44. Фенолформальдегидные резольные смолы

- 45. Понятие о методах испытаний связующих в литейном производстве

- 46. Характеристика катализаторов в литейном производстве

- 47. Формовочные лески в литейном производстве

- 48. Новые формовочные материалы в литейном производстве

- 49. Добавки в песчано-смоляные смеси в литейном производстве

- 50. Разделительные составы в литейном производстве

- 51. Противопригарные покрытия в литейном производстве

- 52. Клеи для оболочковых форм

- 53. Типы песчано-смоляных смесей

- 54. Методы испытания песчано-смоляных смесей

- 55. Механические свойства песчано-смоляных смесей

- 56. Механические свойства песчано-смоляных смесей - часть 2

- 57. Физико-химические свойства песчано-смоляных смесей

- 58. Технологические свойства песчано-смоляных смесей

- 59. Составы песчано-смоляных смесей

- 60. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей

- 61. Свободная насыпка с помощью рамки

- 62. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей -часть 3

- 63. Методы изготовления оболочковых стержней из сухих песчано-смоляных смесей

- 64. Формирование оболочковых стержней с помощью центробежного метода

- 65. Методы изготовления оболочковых форм и стержней из сырых песчано-смоляныхсмесей

- 66. Зависимость физико-механических свойств оболочковых форм и стержней отспособа изготовления

- 67. Способы скрепления оболочковых полуформ

- 68. Машины для изготовления сухих песчано-смоляных смесей

- 69. Машины для изготовления сырых песчано-смоляных смесей

- 70. Основные правила техники безопасности при работе на оборудовании дляизготовления песчано-смоляных смесей

- 71. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси

- 72. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси - часть 2

- 73. Элементы установок для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 74. Машины для изготовления оболочковых форм из сухой смеси

- 75. автоматические машины АКФ-2

- 76. четырехпозиционная карусельная машина модели 2Б31

- 77. Установка МДФ-240

- 78. Шестипозиционная пескострельно-прессовая установка для изготовлениястопочных оболочковых форм

- 79. Машины для изготовления оболочковых стержней из сухих смесей

- 80. Машина для механизации процесса изготовления оболочковых стержнейнасыпным способом

- 81. установки модели 91875

- 82. Стержневая пескодувная машина конструкции Минского филиала НИИАвтопром

- 83. автомат марки АЦИС-10

- 84. Машины для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 85. Установка модели 2БН83 для изготовления оболочковых стержней из сырыхсмесей

- 86. Установка модели 4509Б для изготовления стержней коробчатой конструкцииили оболочковых форм из сырой смеси

- 87. Приспособление для механического скрепления оболочковых полуформ

- 88. Оборудование для скрепления оболочковых полуформ - часть 2

- 89. Полуавтоматическая установка модели 40П-4502

- 90. Установка модели 880 для склеивания оболочковых полуформ

- 91. Высокочастотная установка для склеивания оболочковых полуформ

- 92. Установка карусельного типа для склеивания оболочковых полу-форм

- 93. Основные правила техники безопасности при работе на оборудовании дляизготовления оболочковых форм и стержней

- 94. МОДЕЛЬНАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ

- 95. Модельные плиты в литейном производстве

- 96. Элементы литниковых систем

- 97. Вспомогательные устройства при литье в оболочковые формы и стержни

- 98. Приспособления для съема оболочек с плиты в литейном производстве

- 99. Стержневые ящики для изготовления оболочковых стержней

- 100. Заливка форм для получения отливок

- 101. Выбивка отливок из оболочковых форм

- 102. Очистка отливок, полученных в оболочковых формах

- 103. Растрескивание оболочковых форм в литейном производстве

- 104. Рыхлоты и неоднородность поверхности оболочки и стержня

- 105. Коробление оболочковых форм

- 106. Газовые раковины в отливках

- 107. Неметаллические включения в отливках

- 108. Неслитины и спаи в отливах

- 109. Усадочные раковины в отливках

- 110. Литература (Изготовление оболочковых форм и стержней)

от 910.00 руб./шт.

от 0.00 руб./шт.

от 0.00 руб./шт.

от 1500.00 руб./шт.

от 109.00 руб./шт.

от 167.00 руб./шт.

от 46.00 руб./шт.

от 109.00 руб./шт.

от 1426.00 руб./шт.

от 0.00 руб./шт.

от 334.00 руб./шт.

от 265.00 руб./шт.