§ 40.

Механизация и автоматизация формовочных и стержневых работ

В СССР создано много конструкций высокопроизводительных автоматических формовочных машин, которые подразделяют на однопозиционные проходные и многопозиционные карусельные. Примером машин первого типа могут служить новые конструкции автоматических формовочных машин, работающих по принципу прессования с высоким давлением. Отливки, получаемые в формах, изготовляемых на прессовых формовочных машинах, отличаются высокой точностью. Одной из таких машин является формовочный пресс-автомат конструкции НИИТрак-торосельхозмаша.

Такие формовочные машины работают на формовочных автоматических линиях в паре (для нижней и

верхней полуформы). Прессование полуформ

осуществляется рычажно-прессовым механизмом, действующим от

пневматического цилиндра.

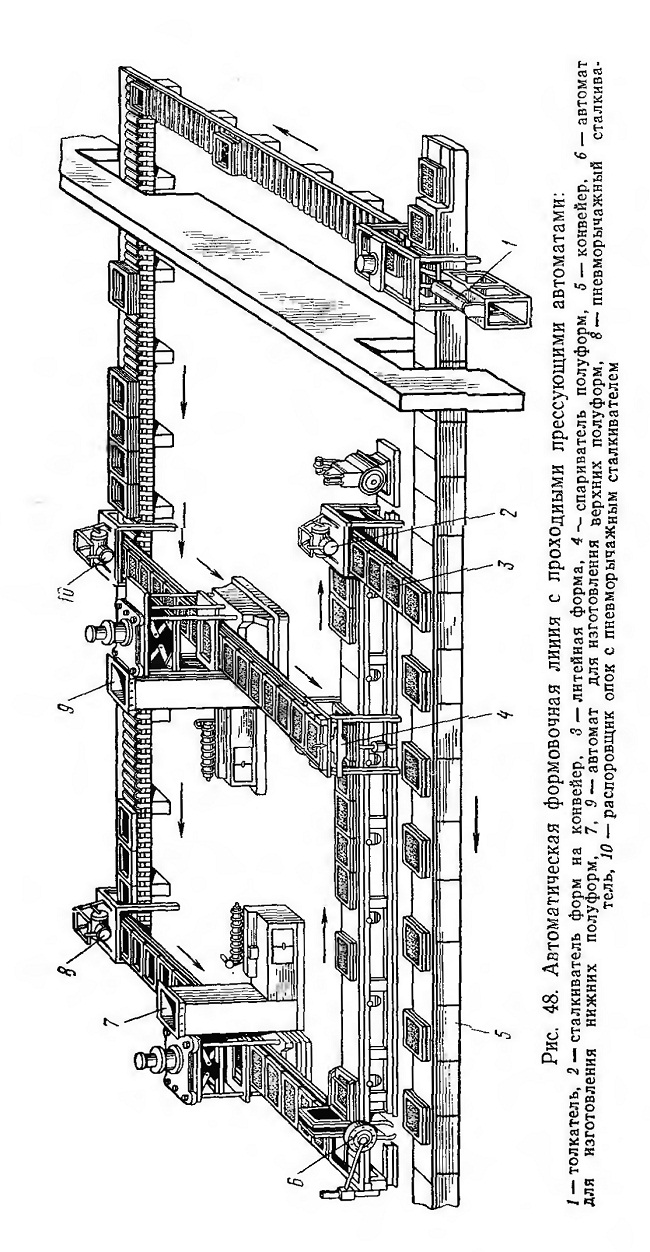

На рис. 48 изображена автоматическая линия с проходными однопозиционными

формовочными прессующими автоматами, работающими на заводе Ростсельмаш.

Характеристика линии — размер опок 600X600X120 мм; масса отливок ОД—25

кг; средняя металлоемкость формы 15,6 кг Производительность линии

(расчетная) •— 360 форм в час. Давление прессования до 40 кгс/см2.

Линия состоит из трех независимо работающих участков: •формовки верхних

и нижних полуформ, сборки и установки форм на литейный конвейер. Все они

соединены при помощи транспортных приводных рольгангов — накопителей.

Каждый участок смонтирован из отдельных агрегатов с единой системой

управления.

Участок формовки верхних полуформ состоит из прессового формовочного

автомата с пневморычажным механизмом, распо-ровщика опок и спаривания

полуформ.

Участок формовки нижних полуформ состоит из аналогичного прессового

формовочного автомата, сталкнвателя опок, механизма продольного

сталкивания и кантователя, механизма срезания напуска смеси,

находящегося под рольгангом. Участок установки форм на литейный конвейер

состоит из механизма поперечного сталкивания роликового склиза. Каждый

участок снабжен системой пневматического и электрического управления.

Собранные под заливку металлом формы накрывают грузами или скрепляют

скобами во избежание подъема верхней полуформы заливаемым металлом. В

современных литейных цехах эти трудоемкие операции механизированы.

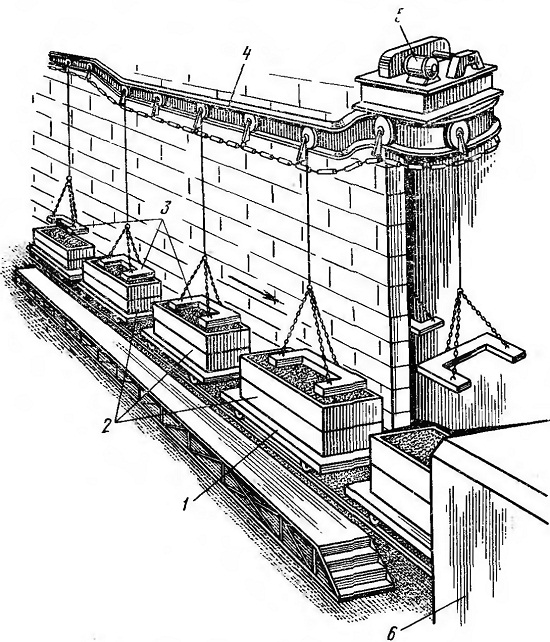

Механизированные установки по накладыванию грузов на формы выполняются в

виде замкнутого цепного конвейера, подвешенного над сборочно-заливочной

ветвью литейного конвейера 1 (рис. 49). Подвесной конвейер имеет

самостоятельный привод 5, и скорость его движения совпадает со скоростью

движения литейного конвейера. По монорельсу 4 подвесного конвейера

свободно катятся увлекаемые цепью подвешенные грузы 3. В месте

накладывания грузов на формы монорельс снижается, и грузы ложатся на

формы 2. Перед охладительной камерой 6 монорельс имеет подъем и

несколько отводится в сторону. Подошедшие к этому месту грузы

автоматически поднимаются с форм и также отводятся в сторону.

В литейных цехах около половины общего объема трудоемкости формовочных и

стержневых работ занимают работы, связанные с изготовлением стержней.

Самой трудоемкой операцией при изготовлении стержней является набивка

их. Для механизации этой операции применяют различные стержневые машины.

Однако преимущества использования машины для набивки стержней

уменьшаются из-за большого объема ручных работ по выполнению следующих

вспомогательных операций: транспортировки, постановки и снятия

стержневых ящиков, их поворачивания и разъема, извлечения стержней из

ящиков и т. п. Трудоемкость вспомогательных операций во много раз

превышает операции набивки стержней.

Рис. 49. Механизированное накладывание грузов на литейные формы

Поэтому комплексная механизация и автоматизация

стержневых работ должна предусматривать использование стержневых машин в

сочетании с подъемными, поворотными и вытяжными установками,

механизирующими трудоемкие вспомогательные операции.

В настоящее время создан ряд новых конструкций универсальных и

специальных пескодувных автоматических стержневых машин.

Как показывает передовой отечественный и зарубежный опыт, наиболее полно

поддается автоматизации процесс изготовления полых или монолитных

тонкостенных стержней из песчано-смоляных смесей. Использование смесей

на основе таких связующих позволяет получать готовые к употреблению

стержни за весьма короткое время непосредственно в горячем ящике по

автоматическому замкнутому циклу. При этом появляется возможность

значительно уменьшить трудоемкость изготовления стержней, повысить их

размерную точность и качество. Процесс нашел наибольшее применение в

массовом производстве.

Содержание

- 1. Г.В. Просяник Изготовление оболочковых форм и стержней читать онлайн

- 2. Введение - Изготовление оболочковых форм и стержней

- 3. Общие сведения о металлах и сплавах

- 4. Понятие о структуре сплавов

- 5. Понятие о коррозии металлов

- 6. Серый чугун

- 7. Ковкий чугун

- 8. Углеродистые стали для фасонных отливок

- 9. Легированные стали со специальными свойствами

- 10. Маркировка углеродистых и легированных сталей

- 11. Термическая и химико-термическая обработка сталей

- 12. Цветные металлы и сплавы

- 13. Металлокерамические твердые сплавы

- 14. Абразивные материалы

- 15. Обработка металла давлением

- 16. Сварка металлов

- 17. Обработка металлов резанием

- 18. Основные сведения о слесарной обработке

- 19. Схема технологического процесса производства отливок

- 20. Понятие о свойствах формовочных и стержневых смесей

- 21. Песчано-глинистые материалы

- 22. Связующие материалы в литейном производстве

- 23. Противопригарные материалы в литейном производстве

- 24. Высокоогнеупорные материалы в литейном производстве

- 25. Формовочные и стержневые смеси в литейном производстве

- 26. Контроль формовочных материалов и смесей в литейном производстве

- 27. Основные сведения о литейной оснастке

- 28. Изготовление литейных форм и стержней

- 29. Элементы литниковых систем

- 30. Основные типы плавильных печей

- 31. Заливка литейных форм

- 32. Выбивка форм, очистка и обрубка отливок

- 33. Специальные виды литья

- 34. Литье под давлением

- 35. Литье по выплавляемым моделям

- 36. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- 37. Элементы механизации процессов приготовления и раздачи формовочных истержневых смесей

- 38. Механизация и автоматизация формовочных и стержневых работ

- 39. Основы механизации и автоматизации составления и загрузки шихты взагранку

- 40. Пути автоматизации заливки литейных форм

- 41. Механизация и автоматизация выбивки и очистки отливок

- 42. Механизация транспортных средств в литейном производстве

- 43. Синтетические смолы

- 44. Фенолформальдегидные резольные смолы

- 45. Понятие о методах испытаний связующих в литейном производстве

- 46. Характеристика катализаторов в литейном производстве

- 47. Формовочные лески в литейном производстве

- 48. Новые формовочные материалы в литейном производстве

- 49. Добавки в песчано-смоляные смеси в литейном производстве

- 50. Разделительные составы в литейном производстве

- 51. Противопригарные покрытия в литейном производстве

- 52. Клеи для оболочковых форм

- 53. Типы песчано-смоляных смесей

- 54. Методы испытания песчано-смоляных смесей

- 55. Механические свойства песчано-смоляных смесей

- 56. Механические свойства песчано-смоляных смесей - часть 2

- 57. Физико-химические свойства песчано-смоляных смесей

- 58. Технологические свойства песчано-смоляных смесей

- 59. Составы песчано-смоляных смесей

- 60. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей

- 61. Свободная насыпка с помощью рамки

- 62. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей -часть 3

- 63. Методы изготовления оболочковых стержней из сухих песчано-смоляных смесей

- 64. Формирование оболочковых стержней с помощью центробежного метода

- 65. Методы изготовления оболочковых форм и стержней из сырых песчано-смоляныхсмесей

- 66. Зависимость физико-механических свойств оболочковых форм и стержней отспособа изготовления

- 67. Способы скрепления оболочковых полуформ

- 68. Машины для изготовления сухих песчано-смоляных смесей

- 69. Машины для изготовления сырых песчано-смоляных смесей

- 70. Основные правила техники безопасности при работе на оборудовании дляизготовления песчано-смоляных смесей

- 71. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси

- 72. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси - часть 2

- 73. Элементы установок для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 74. Машины для изготовления оболочковых форм из сухой смеси

- 75. автоматические машины АКФ-2

- 76. четырехпозиционная карусельная машина модели 2Б31

- 77. Установка МДФ-240

- 78. Шестипозиционная пескострельно-прессовая установка для изготовлениястопочных оболочковых форм

- 79. Машины для изготовления оболочковых стержней из сухих смесей

- 80. Машина для механизации процесса изготовления оболочковых стержнейнасыпным способом

- 81. установки модели 91875

- 82. Стержневая пескодувная машина конструкции Минского филиала НИИАвтопром

- 83. автомат марки АЦИС-10

- 84. Машины для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 85. Установка модели 2БН83 для изготовления оболочковых стержней из сырыхсмесей

- 86. Установка модели 4509Б для изготовления стержней коробчатой конструкцииили оболочковых форм из сырой смеси

- 87. Приспособление для механического скрепления оболочковых полуформ

- 88. Оборудование для скрепления оболочковых полуформ - часть 2

- 89. Полуавтоматическая установка модели 40П-4502

- 90. Установка модели 880 для склеивания оболочковых полуформ

- 91. Высокочастотная установка для склеивания оболочковых полуформ

- 92. Установка карусельного типа для склеивания оболочковых полу-форм

- 93. Основные правила техники безопасности при работе на оборудовании дляизготовления оболочковых форм и стержней

- 94. МОДЕЛЬНАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ

- 95. Модельные плиты в литейном производстве

- 96. Элементы литниковых систем

- 97. Вспомогательные устройства при литье в оболочковые формы и стержни

- 98. Приспособления для съема оболочек с плиты в литейном производстве

- 99. Стержневые ящики для изготовления оболочковых стержней

- 100. Заливка форм для получения отливок

- 101. Выбивка отливок из оболочковых форм

- 102. Очистка отливок, полученных в оболочковых формах

- 103. Растрескивание оболочковых форм в литейном производстве

- 104. Рыхлоты и неоднородность поверхности оболочки и стержня

- 105. Коробление оболочковых форм

- 106. Газовые раковины в отливках

- 107. Неметаллические включения в отливках

- 108. Неслитины и спаи в отливах

- 109. Усадочные раковины в отливках

- 110. Литература (Изготовление оболочковых форм и стержней)

от 6237.00 руб./шт.

от 6825.00 руб./шт.

от 32 571.00 руб./шт.

от 5775.00 руб./шт.

от 6861.00 руб./шт.

от 6237.00 руб./шт.

от 6699.00 руб./шт.

от 4851.00 руб./шт.

от 5311.00 руб./шт.