§ 33.

Элементы литниковых систем

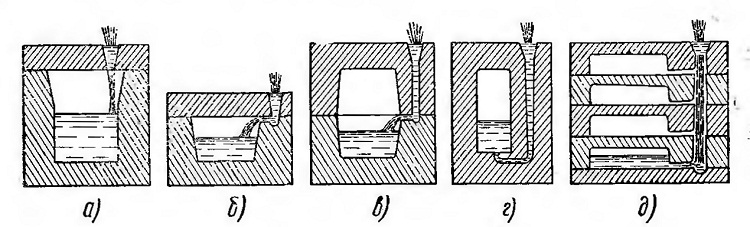

Литниковой системой называется совокупность каналов для подвода металла в полость литейной формы, улавливания загрязнений металла (шлака, земляных включений) и питания отливки жидким металлом при ее затвердевании. Применяемые в практике литейного производства различные способы подвода расплавленного металла можно свести к двум основным типам литников: литник со свободным падением металла

(рис. 32, а) и литник с падением металла по ломаной линии

(рис. 32, б, в, г). Последний способ подвода

металла в форму делится на следующие четыре подгруппы: металл вводится

через разъем формы сверху (см. рис. 32, б), по разъему опок на половине

высоты отливки (см. рис.

32, в), сифоном (см. рис. 32, г), по разъему опок в нижнюю или среднюю

часть отливки от одного стояка — стопочная заливка (рис. 32, д).

Способ подвода металла выбирают в зависимости от конфигурации,

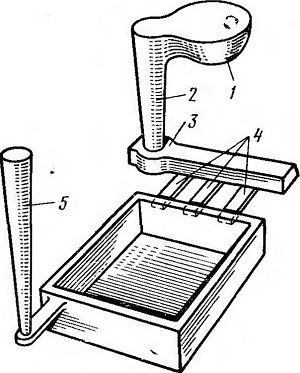

назначения и материала отливки. На рис. 33 показана литниковая система

для чугунной отливки, которая состоит из литниковой чаши 1, стояка 2,

шлакоуловителя 3, питателей 4 и выпоров 5. Литниковая чаша является

метал-лоприемником, в который при заливке формы расплав поступает из

разливочного ковша.

Стояк, представляющий собой вертикальный канал в верхней

полуформе, соединяет заливочную чашу с шлакоуловителем. Шлакоуловитель-

горизонтальный трапециевидного или полукруглого сечения канал, обычно

выполняемый в верхней полу-форме, служит для задерживания шлака, а также

для облегчения заполнения форм металлом при наличии нескольких

питателей. Питателями называют короткие каналы трапециевид-ной или

полукруглой формы, служащие для непосредственного подвода металла к

полости формы.

Рис. 32. Способы подвода металла в форму: а — свободное падение металла, б — через разъем формы сверху, в — по разъему опок, г — сифоном, д *— по разъему опок от одного стояка

Рис. 33. Литниковая система

Для получения плотных массивных чугунных, стальных и из цветных сплавов

отливок в форме устраивают дополнительные литниковые каналы, полости,

выпоры, прибыли и питающие бобышки, заполняемые металлом во время

заливки и служащие для питания отливок в процессе их охлаждения.

Литниковые системы рассчитывают по нормалям и специальным формулам. При

расчете литниковой системы для чугунных отливок сначала определяют

площадь поперечного сечения всех питателей Fст и их количество, а

сечение шлакоуловителя Fшл и стояка Fст находят по соотношениям. Ниже

приводится одно из таких соотношений, широко применяемое на практике для

чугунных отливок

![]()

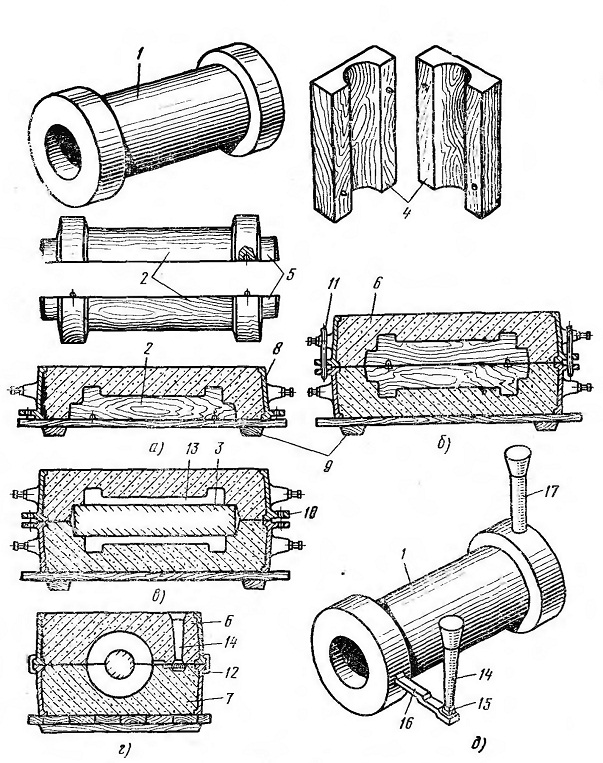

В качестве примера рассмотрим последовательность

технологического процесса изготовления отливки — чугунной втулки 1 (рис.

34). По чертежу втулки изготовляют модель 2, которая состоит из двух

половинок и может центрироваться с помощью шипов и гнезд.

Внутренняя полость втулки 1 образуется стержнем 3, который

изготавливается из стержневой смеси в ящике 4. После уплотнения смеси в

ящике сырой стержень извлекают из ящика и для придания ему прочности

высушивают в печи. При сборке литейной формы сухой стержень

устанавливают стержневыми знаками в соответствующие гнезда формы,

полученные с помощью знаковых частей 5 модели. Поэтому длина стержня

должна быть больше длины полости отливки на величину знаков.

Литейную форму для втулки делают из двух половин (верхней 6 и нижней 7).

Полуформы изготовляют из формовочной смеси, уплотняемой в металлических

рамках 8, которые называются опоками.

Рис. 34. Процесс получения чугунной отливки

втулки:

а- формовка нижней полуформы, б —формовка верхней полуформы, в —

собранная форма со стержнем, г — разрез формы по антипиковой системе, О

— отливка с литниковой системой

Для изготовления литейной формы на подопочный щиток 9 устанавливают

половину модели, по которой получают отпечаток в нижней полуформе, а

также опоку 8 (рис. 34, а). Чтобы устранить прилипание формовочной смеси

к модели 2, ее рабочую поверхность и щитка 9 припыливают графитом, после

чего в опоку насыпают формовочную смесь и уплотняют ее. Излишек

формовочной смеси счищают с поверхности уплотненной формы, опоку

переворачивают на 180° и устанавливают на подопочный щиток 9. Затем на

нижнюю половину модели устанавливают верхнюю, а на нижнюю опоку

устанавливают верхнюю (рис. 34, б). Поверхность модели припыливают

графитом, устанавливают модели литниковой системы, а затем в верхнюю

опоку засыпают формовочную смесь и уплотняют ее. После этого снимают

верхнюю полуформу, извлекают половинки моделей и модели литниковой

системы, устанавливают стержень (рис. 34, в) и собирают форму. Для

точной сборки формы опоки имеют специальные втулки 10, в которые входят

центрирующие штыри 11. При заполнении формы жидким металлом он давит на

стенки формы, в результате чего верхняя опока может подняться и тогда по

плоскости разъема образуется зазор, через который может вытекать металл.

Для предупреждения этого верхнюю полуформу крепят к нижней скобками 12

или ставят на верхнюю опоку груз (рис. 34, г). Жидкий металл при заливке

поступает в полость 13 формы по литниковым каналам, которые состоят из

стояка 14, шлакоуловителя 15, питателя 16 и выпора 17 (рис. 34, д).

Рассмотренный выше пример показывает, что процесс получения литой

заготовки является сложным и складывается из различных технологических

операций.

Содержание

- 1. Г.В. Просяник Изготовление оболочковых форм и стержней читать онлайн

- 2. Введение - Изготовление оболочковых форм и стержней

- 3. Общие сведения о металлах и сплавах

- 4. Понятие о структуре сплавов

- 5. Понятие о коррозии металлов

- 6. Серый чугун

- 7. Ковкий чугун

- 8. Углеродистые стали для фасонных отливок

- 9. Легированные стали со специальными свойствами

- 10. Маркировка углеродистых и легированных сталей

- 11. Термическая и химико-термическая обработка сталей

- 12. Цветные металлы и сплавы

- 13. Металлокерамические твердые сплавы

- 14. Абразивные материалы

- 15. Обработка металла давлением

- 16. Сварка металлов

- 17. Обработка металлов резанием

- 18. Основные сведения о слесарной обработке

- 19. Схема технологического процесса производства отливок

- 20. Понятие о свойствах формовочных и стержневых смесей

- 21. Песчано-глинистые материалы

- 22. Связующие материалы в литейном производстве

- 23. Противопригарные материалы в литейном производстве

- 24. Высокоогнеупорные материалы в литейном производстве

- 25. Формовочные и стержневые смеси в литейном производстве

- 26. Контроль формовочных материалов и смесей в литейном производстве

- 27. Основные сведения о литейной оснастке

- 28. Изготовление литейных форм и стержней

- 29. Элементы литниковых систем

- 30. Основные типы плавильных печей

- 31. Заливка литейных форм

- 32. Выбивка форм, очистка и обрубка отливок

- 33. Специальные виды литья

- 34. Литье под давлением

- 35. Литье по выплавляемым моделям

- 36. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- 37. Элементы механизации процессов приготовления и раздачи формовочных истержневых смесей

- 38. Механизация и автоматизация формовочных и стержневых работ

- 39. Основы механизации и автоматизации составления и загрузки шихты взагранку

- 40. Пути автоматизации заливки литейных форм

- 41. Механизация и автоматизация выбивки и очистки отливок

- 42. Механизация транспортных средств в литейном производстве

- 43. Синтетические смолы

- 44. Фенолформальдегидные резольные смолы

- 45. Понятие о методах испытаний связующих в литейном производстве

- 46. Характеристика катализаторов в литейном производстве

- 47. Формовочные лески в литейном производстве

- 48. Новые формовочные материалы в литейном производстве

- 49. Добавки в песчано-смоляные смеси в литейном производстве

- 50. Разделительные составы в литейном производстве

- 51. Противопригарные покрытия в литейном производстве

- 52. Клеи для оболочковых форм

- 53. Типы песчано-смоляных смесей

- 54. Методы испытания песчано-смоляных смесей

- 55. Механические свойства песчано-смоляных смесей

- 56. Механические свойства песчано-смоляных смесей - часть 2

- 57. Физико-химические свойства песчано-смоляных смесей

- 58. Технологические свойства песчано-смоляных смесей

- 59. Составы песчано-смоляных смесей

- 60. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей

- 61. Свободная насыпка с помощью рамки

- 62. Методы изготовления оболочковых форм из сухих песчано-смоляных смесей -часть 3

- 63. Методы изготовления оболочковых стержней из сухих песчано-смоляных смесей

- 64. Формирование оболочковых стержней с помощью центробежного метода

- 65. Методы изготовления оболочковых форм и стержней из сырых песчано-смоляныхсмесей

- 66. Зависимость физико-механических свойств оболочковых форм и стержней отспособа изготовления

- 67. Способы скрепления оболочковых полуформ

- 68. Машины для изготовления сухих песчано-смоляных смесей

- 69. Машины для изготовления сырых песчано-смоляных смесей

- 70. Основные правила техники безопасности при работе на оборудовании дляизготовления песчано-смоляных смесей

- 71. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси

- 72. Элементы установок для изготовления оболочковых форм и стержней из сухойсмеси - часть 2

- 73. Элементы установок для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 74. Машины для изготовления оболочковых форм из сухой смеси

- 75. автоматические машины АКФ-2

- 76. четырехпозиционная карусельная машина модели 2Б31

- 77. Установка МДФ-240

- 78. Шестипозиционная пескострельно-прессовая установка для изготовлениястопочных оболочковых форм

- 79. Машины для изготовления оболочковых стержней из сухих смесей

- 80. Машина для механизации процесса изготовления оболочковых стержнейнасыпным способом

- 81. установки модели 91875

- 82. Стержневая пескодувная машина конструкции Минского филиала НИИАвтопром

- 83. автомат марки АЦИС-10

- 84. Машины для изготовления оболочковых форм и стержней из сыройпесчано-смоляной смеси

- 85. Установка модели 2БН83 для изготовления оболочковых стержней из сырыхсмесей

- 86. Установка модели 4509Б для изготовления стержней коробчатой конструкцииили оболочковых форм из сырой смеси

- 87. Приспособление для механического скрепления оболочковых полуформ

- 88. Оборудование для скрепления оболочковых полуформ - часть 2

- 89. Полуавтоматическая установка модели 40П-4502

- 90. Установка модели 880 для склеивания оболочковых полуформ

- 91. Высокочастотная установка для склеивания оболочковых полуформ

- 92. Установка карусельного типа для склеивания оболочковых полу-форм

- 93. Основные правила техники безопасности при работе на оборудовании дляизготовления оболочковых форм и стержней

- 94. МОДЕЛЬНАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ

- 95. Модельные плиты в литейном производстве

- 96. Элементы литниковых систем

- 97. Вспомогательные устройства при литье в оболочковые формы и стержни

- 98. Приспособления для съема оболочек с плиты в литейном производстве

- 99. Стержневые ящики для изготовления оболочковых стержней

- 100. Заливка форм для получения отливок

- 101. Выбивка отливок из оболочковых форм

- 102. Очистка отливок, полученных в оболочковых формах

- 103. Растрескивание оболочковых форм в литейном производстве

- 104. Рыхлоты и неоднородность поверхности оболочки и стержня

- 105. Коробление оболочковых форм

- 106. Газовые раковины в отливках

- 107. Неметаллические включения в отливках

- 108. Неслитины и спаи в отливах

- 109. Усадочные раковины в отливках

- 110. Литература (Изготовление оболочковых форм и стержней)

от 890.00 руб./шт.

от 185.00 руб./шт.

от 132.00 руб./шт.

от 103.00 руб./шт.

от 391.00 руб./шт.

от 17 518.00 руб./шт.

от 17 518.00 руб./шт.

от 17 518.00 руб./шт.

от 2559.00 руб./шт.

от 1578.00 руб./шт.

от 890.00 руб./шт.